三元材料技术路线:高镍化vs中镍高电压

时间:2024-07-15 来源:小编 点击:

三元材料技术路线:高镍化vs中镍高电压 动力电池的性能主要取决于能量密度这一核心指标,而正极材料的能量密度高低将直接影响动力电池的综合表现。容量与电压

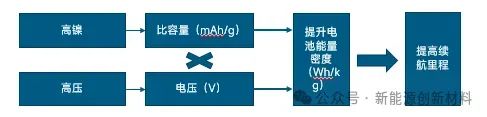

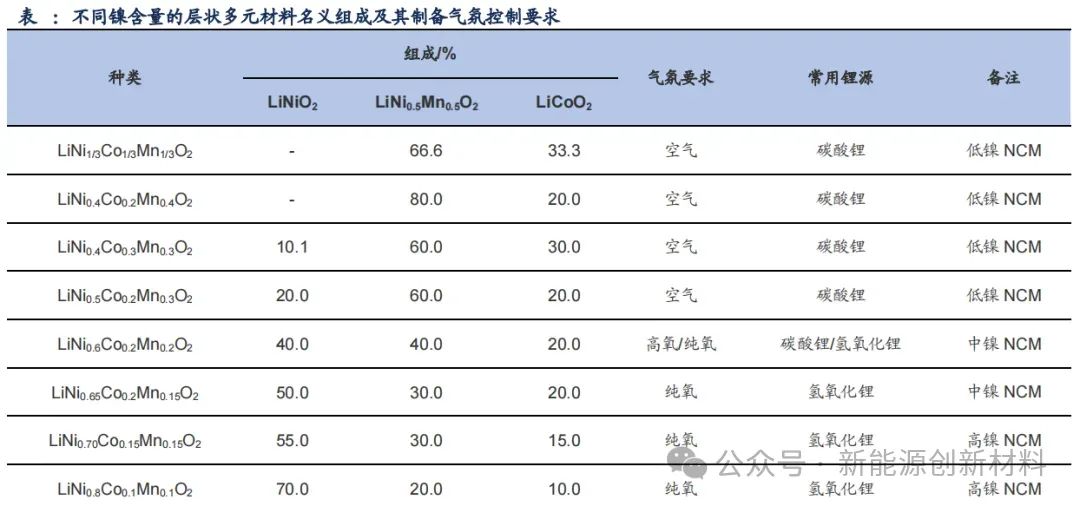

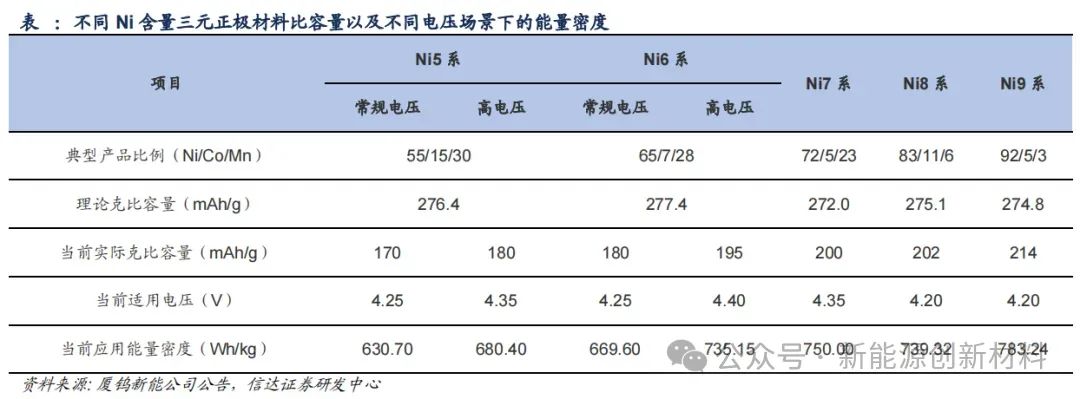

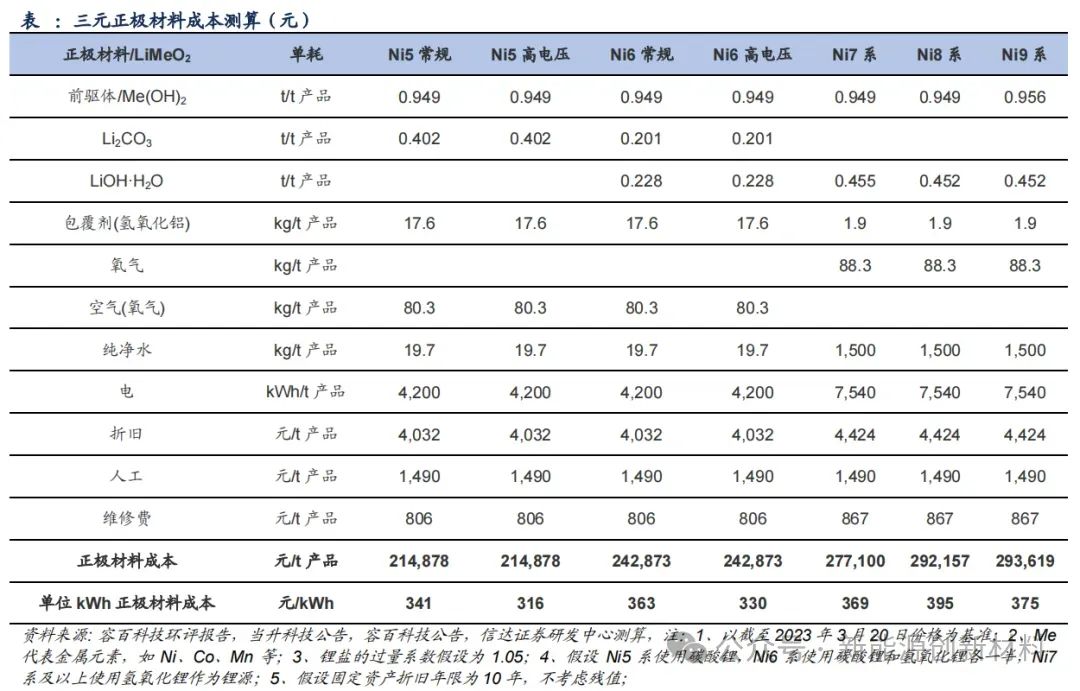

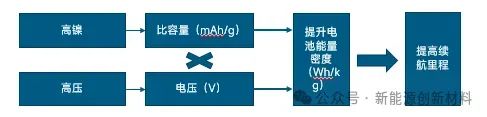

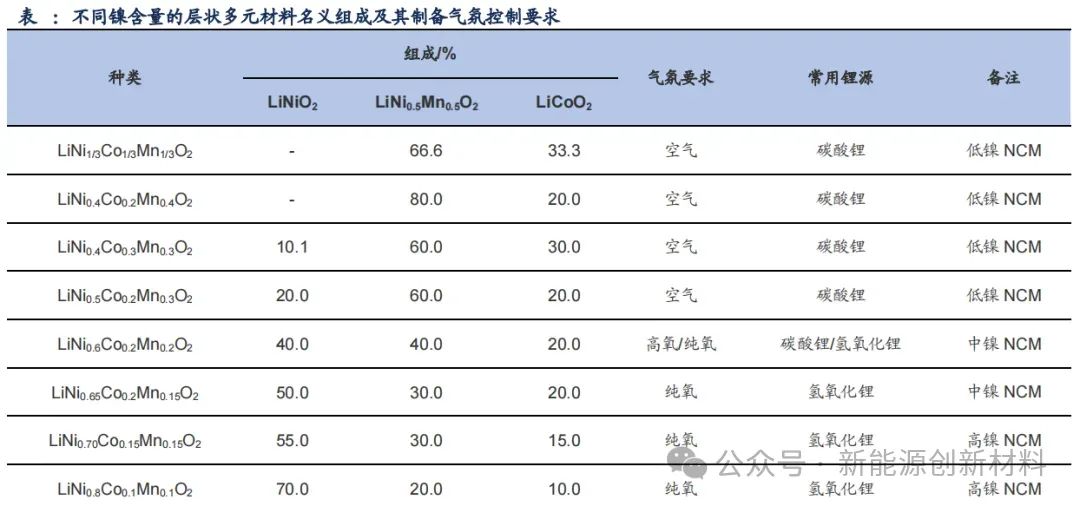

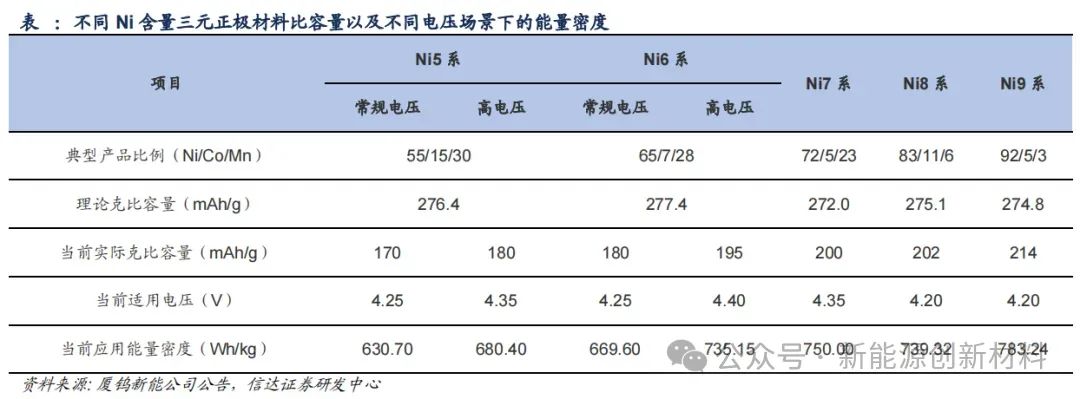

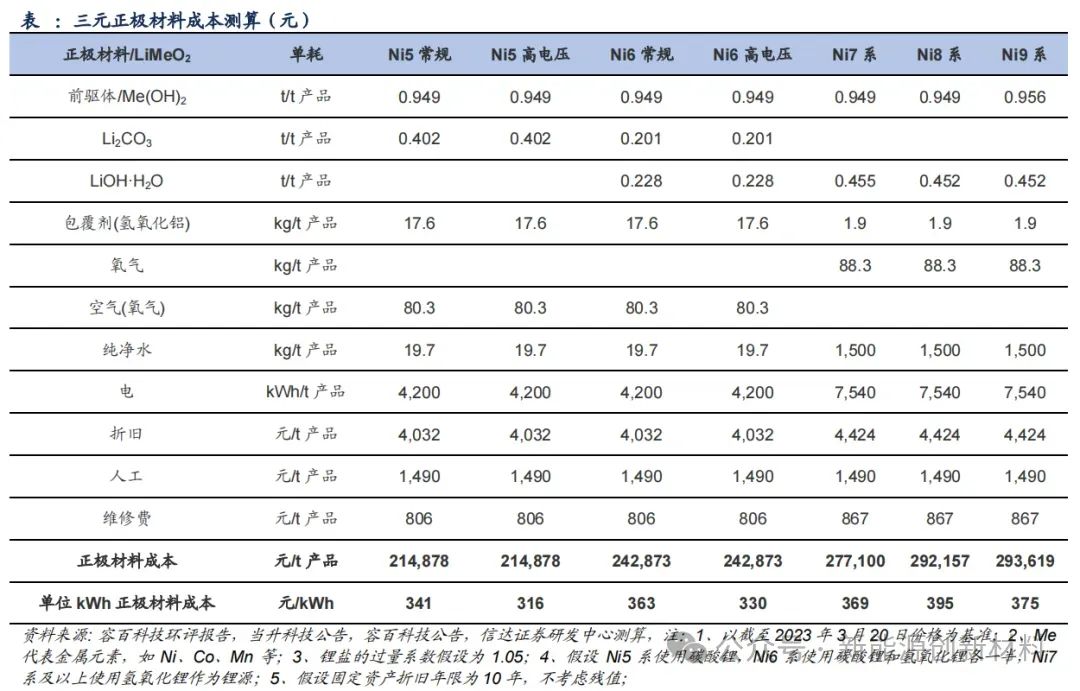

动力电池的性能主要取决于能量密度这一核心指标,而正极材料的能量密度高低将直接影响动力电池的综合表现。容量与电压两者共同决定了材料的能量密度。为实现能量密度的提升,行业内主要通过提升材料的充电电压(高电压化)与提升镍含量(高镍化)来提高下游动力电池能量密度。高电压化路线通过提升电池充电截止电压使得正极材料在更高电压下脱出更多的锂离子,从而同时提升容量与工作电压,进而达到提升能量密度的目的。将Ni6系 NCM三元材料典型产品(Ni65)的充电电压由 4.25V提升至 4.40V可实现能量密度约 10%的提升,其综合性能与充电电压为 4.20V 的 Ni8 系典型产品基本持平。 提升正极材料能量密度路线一:提升正极材料比容量(mAh/g),高镍材料具有更高比容量(mAh/g)。走高镍这一路线优势在于:钴价相比镍价仍高,高镍有利于成本管控,高镍性能优势技术门槛制备难度塑造了高毛利。但是缺陷在于,镍元素含量的增加会进一步降低材料表面的稳定性,易引发安全问题,且对原材料锂源、生产设备、生产环境要求较高。 提升正极材料能量密度路线二:高压化可通过提升电压(V)的方式提升电池能量密度。提升正极的高电压性能主要通过包覆(氧化铝)、掺杂(Mg、Al)。此外按照材料微观形貌的差异,可将三元材料分为多晶材料和单晶材料两种。单晶因为内部排列取向一致,结构稳定性更强,成为高压化重要技术选择,通过提升充电电压,迫使更多的锂离子脱嵌,提高参与反应的锂离子数量,从而提升能量密度。 无论是高镍还是高压路线都是为了提升正极材料克容量从而提升能量密度,理论上两者结合或能实现更高克容,但是实际应用中,高镍高电压难以实现,高镍三元材料在高电压体系下,面临晶体结构弱稳定、循环性能恶化等一系列挑战,存在明显技术瓶颈。 3、随着Ni含量的增高,微裂纹导致NCM材料性能衰减,循环变差。 目前高电压化以中镍三元材料为基本路线,在原材料、生产工艺、加工成本方面均优于高镍化三元;同时,由于高电压材料的镍含量相对较低,生产工艺不如高镍三元复杂,因此高电压化正极材料在提升能量密度的同时还兼具了一定的安全性改善。凭借优越的综合性能,高电压化三元材料市场有望日渐打开,主要正极厂商、部分电池企业入局此领域,并有望加速其应用。 在三元材料中,高镍系列三元材料与除高镍系列外的普通三元材料相比较,生产工艺更为复杂,原材料体系也有一定差异。高镍三元材料对掺杂包覆技术、烧结设备精度及加工工艺具有较高的技术要求,例如在生产设备方面,为解决高镍三元材料金属离子混排问题,高镍产品需在氧气炉完成烧结,而常规三元只需使用空气炉;在生产环境方面,高镍三元材料对于湿度要求更高,需要专用除湿、通风设备;在磁性物控制方面,高镍三元材料需要对厂房设施进行特定改造;在锂源方面,高镍采用氢氧化锂,普通三元则采用碳酸锂作为锂源。 2、Ni65 系高电压三元材料能量密度比肩 Ni8 系产品 高电压路线通过提升电池充电截止电压使得正极材料在更高电压下脱出更多的锂离子,从而同时提升容量与工作电压,进而达到提升能量密度的目的。从材料性能来看,以Ni65 高电压体系为例,将电压提升至 4.4V,能量密度可以达到 735.15Wh/kg,基本上接近于 Ni8 系常规电压材料,较Ni6 系常规电压三元材料能量密度提升 10%。 随着充电电压的提高,层状多元材料的充电容量和放电容量依次增大,同时平均放电电压提升。充电电压由 4.2V 提升到 4.3V、4.4V、4.5V、4.6V 时,放电比容量依次增加7.4%、16.6%、24.2%和 28.2%,比能量依次增加 8.0%、18.5%、27.2%和 31.8%。充电电压提高后,有更多的钴和镍参与电化学反应,使得比能量的提升百分比超过比容量的增加幅度。 充电电压从4.2V 提升至4.5V,NCM551530 首次效率甚至出现小幅上升,由 88.4%增加至88.7%,当电压进一步提升至 4.6V时,首次效率降至 88.0%。首次效率并不会随着充电电压的提升而出现明显下滑。随着充电电压提升和镍含量增加,三元材料的热稳定性降低,但中镍高电压三元的热稳定性仍显著高于高镍常规三元材料。4.3V 充电电压下脱锂态 NCM622的放热峰峰值温度为 286.8℃,放热量为 105.8J/g;充电电压提高到4.4V 和 4.5V 时,峰值温度依次降低到 281.2℃和 265.7℃,同时放热量分别提高到 366.9J/g 和 670.7J/g。尽管如此,与 4.3V 下的NCM811 相比,4.5V 的 NCM622 的放热峰值温度延后 46.9℃,放热量降低 26%,具有更高的热稳定性。这是由于 NCM622 包含更多的钴和锰元素,抑制了高镍材料类似于 LiNiO2 存在的阳离子混排和相变,在同等能量密度下稳定性更高。 以Ni6系高电压和Ni8系产品为例进行比较,在原材料方面,中镍高电压产品(Ni6系高电压)相对Ni8系产品,镍钴含量更低,前者Ni/Co/Mn典型配比为65/7/28,而后者 Ni/Co/Mn 典型配比为83/11/6;在生产工艺方面,高镍材料对纯氧环境、低湿度的工艺要求,以及专用除湿、通风设备、窑炉的多温区控制精度和密封性的要求等方面更为严格,量产高品质、高一致性的高镍正极材料难度较大。另外,在锂源选择方面,中镍高电压产品可部分采用碳酸锂作为锂源,而高镍产品则需要选择熔点更低的氢氧化锂作为锂源。综上所述,Ni6 系高电压产品单吨成本为24.29万元/吨,而Ni8系产品单吨成本为29.22 万元/吨,单吨材料成本降低16.9%。在度电成本方面,尽管 Ni6 系高电压产品在克容量上低于 Ni8 系产品,但是电压的提升在一定程度上弥补了容量的减少,两者在能量密度上基本持平。Ni6 系高电压产品度电成本为330 元/kWh,而 Ni8 系产品度电成本为 395 元/kWh,度电材料成本降低 16.4%。 目前,中镍高电压化产品已经能与常规高镍产品在应用时能量密度方面表现持平,未来中镍高电压及高镍两大发展路线或将并行发展。