聚合物固态电解质材料:PEO、PVDF、LiTFSI

固态电池的结构

固态电解质电池是锂电钠电的最终形态,是一种使用固态电极和固态电解质的电池,具有高安全性、高能量密度、快速充电、长循环寿命和广适用范围等优势。

固态锂离子电池是指电池中液态电解液被固态材料取代,从组成部分来讲,传统锂离子电池包括正极、负极、电解液、隔膜四大组成部分,固态电池将电解液换成固态电解质。固态电池较之传统锂离子电池,关键区别在于电解质由液体变为固体,兼顾安全性、高能量密度等性能。

根据电解质中电解液的含量,目前固态电池主要可分为半固态(电解液含量<10%),准固态(电解液含量<5%),全固态(不含有电解液)三类。

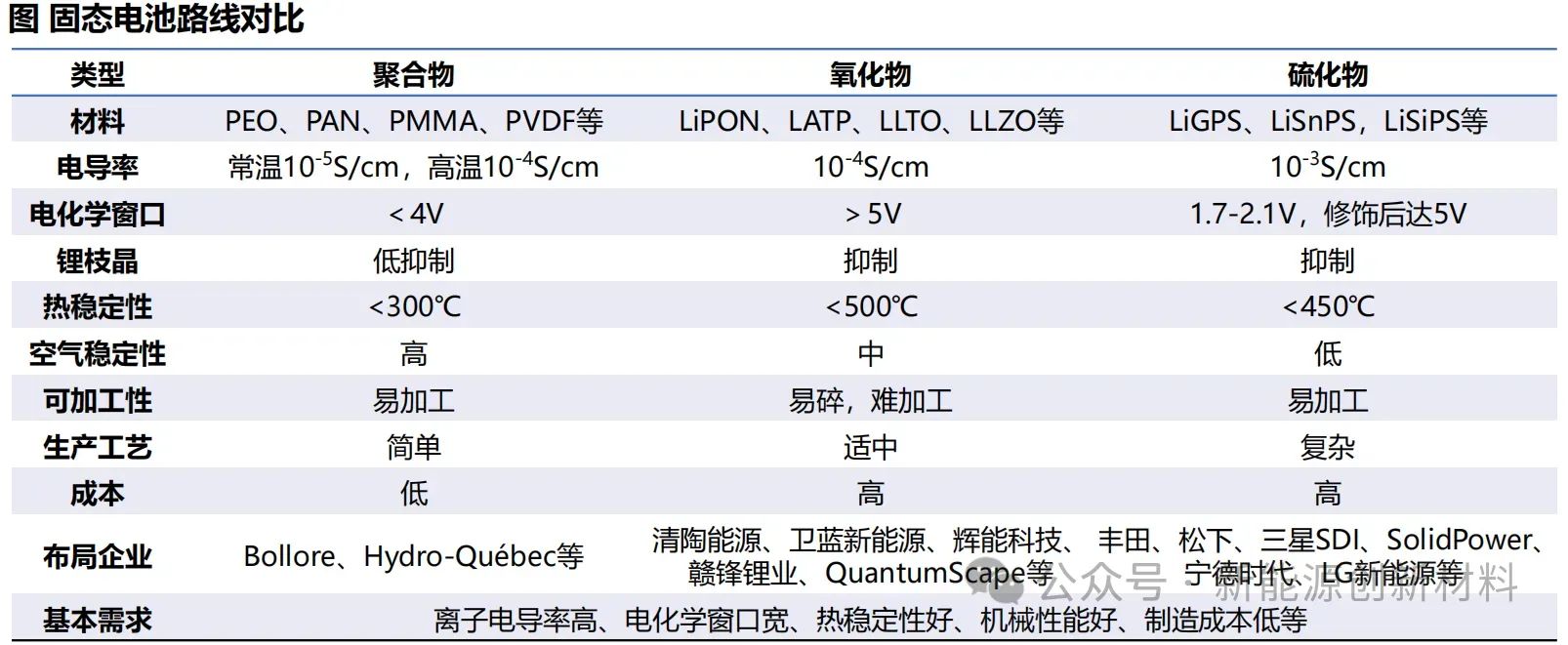

从技术路径角度分析,主要可根据电解质材料种类划分为聚合物固态电解质、氧化物固态电解质和硫化物固态电解质三大主流技术路径。

配合固态电解质,固态锂电可以使用高电压和高容量正负极材料,将电池容量大幅提升。

在生产工艺上,也可借鉴传统生产锂电池工艺,低成本生产固态锂电有望实现。

主流聚合物体系主要分为环氧聚乙烯(PEO)、聚碳酸酯、聚烷氧基和聚合物锂单离子导体基体几大类。

PEO基电解质

1、介绍与应用

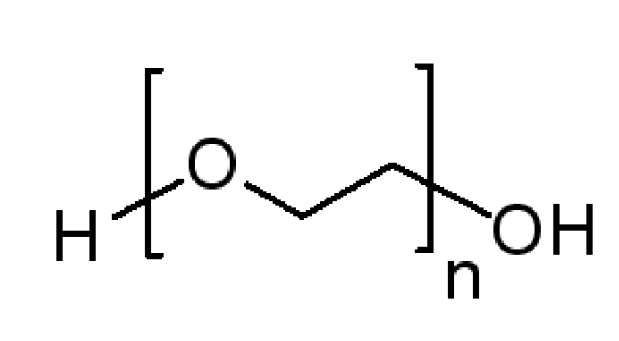

PEO,全称聚氧乙烯,是一种聚合物材料,也被称为聚乙烯氧化物。它是一种无色、无味、无毒的高分子化合物,具有良好的生物相容性和生物降解性。PEO在医药、食品、化妆品等领域有着广泛的应用,同时也在材料科学和工程领域发挥着重要作用。

在现有固态电解质中,基于PEO的固态电解质因具有低界面阻抗、优良的电极兼容性、柔韧性、易加工和价格低廉等优点而受到广泛关注,尤其是与 LiTFSI 等锂盐结合使用时。

PEO是一种由碳、氢和氧组成的聚合物。它的重复单元是 CH2CH2O,聚合物链可以是线性的,也可以是支链的,这取决于所使用的特定聚合工艺。与其他类型的固体电解质相比,PEO 基电解质具有一些优势。它们具有相对较高的离子电导率和良好的机械性能,可提高电池的整体效率和耐用性。PEO基电解质还与锂金属阳极具有良好的兼容性,可降低枝晶形成的风险,提高电池的整体安全性。

此外,与其他固体电解质相比,PEO基电解质的成本相对较低,易于制造。不过,PEO基电解质也有一些缺点。它们的电化学稳定性有限,随着时间的推移容易降解,尤其是在有湿气或其他污染物存在的情况下。此外,PEO基电解质对温度相对敏感,可能需要仔细控制操作条件以保持其性能。

2、改性研究

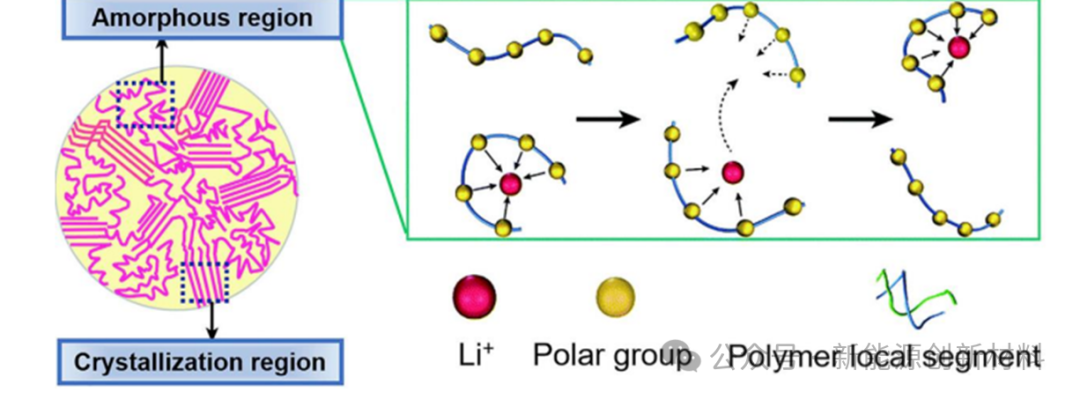

聚氧化乙烯(PEO)是固态聚合物电解质中最为常用的一种高分子。然而,聚氧化乙烯的结晶温度一般在 60 ℃以下,室温下结晶程度非常高,离子电导率通常只有 10-8~10-7S cm-1,无法满足正常使用的需求。只有在温度提高到 60 ℃以上,聚氧化乙烯电解质的离子电导率才会提高到可用水平。

目前对于聚氧化乙烯电解质的研究,主要集中在优化和改性其分子结构以实现室温下较低的结晶程度和较高的离子电导率,主流的方法有共聚、共混、交联等。

图:锂离子在聚氧化乙烯基固态电解质中的传输机理示意图

①共聚改性

将富含氧化乙烯链段的单体与其他组分进行共聚,能够有效降低分子链的规程程度,从而显著减少聚氧化乙烯的结晶倾向,提高其离子电导率。

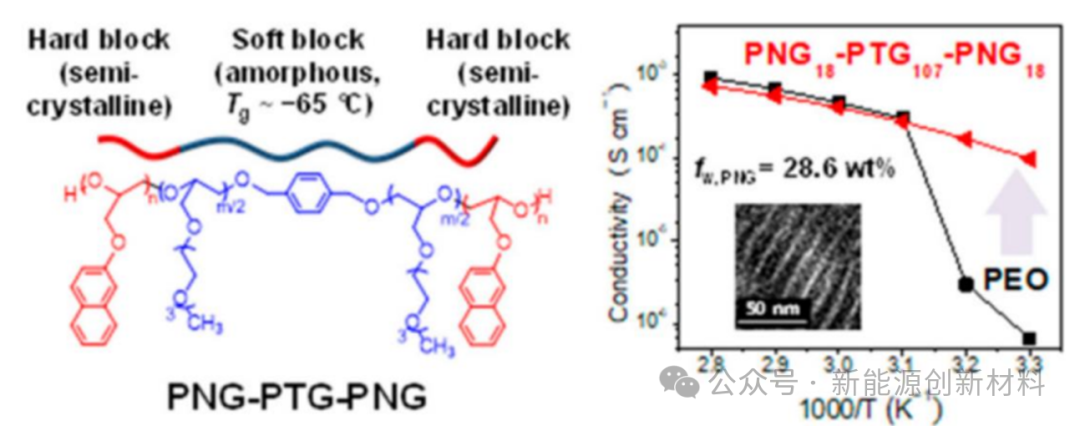

研究人员合成了基于聚氧化乙烯结构的聚(2-萘基缩水甘油醚)-嵌段-聚[2-(2-(2-甲氧基乙氧基)乙氧基)乙基缩水甘油醚]-嵌段-聚(2-萘基缩水甘油醚)三嵌段共聚物(PNG-PTG-PNGs)。该电解质在室温下展现出可达 很高的电导率。

图:PNG-PTG-PNG 的化学结构及不同温度下与 PEO 的离子电导率对比

②共混改性

鉴于常温下 PEO 链段结晶的特性,人们尝试利用共混的方法,在 PEO 中添加一定比例的其他聚合物或塑化剂来改善其性能。

琥珀腈(SN)是 PEO 电解质中最为常见的一种共混改性小分子,锂离子能在其中自由地移动以提供快离子跃迁传导路径。

③交联改性

PVDF基电解质

1、介绍与应用

聚偏二氟乙烯(PVDF)是一种聚合物材料,有时可用作固态电池的电解质,特别是与双三氟甲磺酰亚胺锂(LiTFSI)等锂盐结合使用时。

在固态电池中使用PVDF作为电解质时,聚合物通常会与LiTFSI等锂盐结合。PVDF/LiTFSI 混合物可溶解在乙腈或碳酸丙烯酯等溶剂中,形成凝胶或聚合物电解质。生成的电解质可浇铸成薄膜或其他形状,并融入电池设计中。

与其他类型的固体电解质相比,PVDF 基电解质具有一些优势。它们具有相对较高的离子电导率和良好的机械性能,可以提高电池的整体性能和稳定性。然而,PVDF 基电解质也有缺点,例如电化学稳定性有限以及与锂金属阳极的潜在反应性。因此,PVDF基电解质可能更适合特定的电池设计或应用,而不是通用的解决方案。

2、改性技术

PVDF与六氟丙烯共聚后可降低聚合物结晶度,拥有相对较高的离子电导率。偏氟乙烯和聚偏氟乙烯-六氟丙烯共聚物常作为聚合物电解质应用于锂离子电池中,但是其在双离子电池中仍不能满足较大阴离子快速传输的需求,因此需要开发具有更高离子电导率的聚合物电解质。

3、行业现状

中国PVDF行业企业主要分布在江浙、山东等地区,形成了以阿科玛为代表的外资品牌与以山东华安新材为代表的内资企业共同参与的市场格局。内资企业一般具有R142b生产配额,可拓展PVDF产品线,但在高端产品技术研发投入不足。外资企业在高端产品领域占据主要市场,但原料需要外购,面临较大的原料供应压力。

LiTFSI电解质

双(三氟甲磺酰)亚胺锂(LiTFSI)又称三氟甲磺酰亚胺锂,具有更高的导电率、不易水解及热稳定性等特点,可与六氟磷酸锂(LiPF6)配比添加至电解液中可有效提高电池的使用寿命及安全性能,成为改善LiPF6缺陷的添加剂。

此外,LiTFSI也可用于聚合物固态电池电解质。LiTFSI 离子电导率较高,在聚合物电解质中被广泛用作单一的传导锂盐。

LiTFSI作为锂离子电池电解液中的关键成分,以其卓越的热稳定性和电化学稳定性著称。这种锂盐通过其独特的分子构型,在电解液内构筑起稳固的阴离子网络,不仅显著降低了溶液的黏稠度,还大幅提升了锂离子的穿梭速率。这一特性直接转化为电池充放电过程的高效能,使得LiTFSI成为提升锂离子电池整体性能的理想选择。特别是在固态电池的研究与开发中,LiTFSI展现出了巨大的应用前景,有望推动电池技术的进一步革新。

1、国际市场现状

在全球市场上,亚洲太平洋地区是LiTFSI最大的消费区域,占到了近八成的市场份额。随着LiTFSI行业的繁荣发展,其市场规模进一步扩张。2022年,全球的LiTFSI市场规模达到了1.9亿美元。在全球范围内,知名的LiTFSI生产商包括美国的3M公司和比利时的索尔维集团Solvay等。

2、国内市场现状

在中国,具备LiTFSI生产能力的企业相对较少,主要的企业包括天赐材料和江苏国泰、中欣氟材以及派瑞特气等。在行业发展的早期阶段,由于LiTFSI的生产成本较高,导致了市场渗透率的降低。然而,随着生产技术的不断创新,我国的LiTFSI价格逐渐下降,未来有望吸引更多电池制造商布局研发和生产环节。

据统计,2022 年全球LiTFSI的需求量约 500 吨,市场规模约 3 亿元,其中国内需求量 320 吨,海外需求量 180 吨。随着新能源汽车中锂电池使用量增加以及固态电池的逐步应用,将进一步带动LiTFSI的需求量,预计 2025 年LiTFSI需求量将超过 1000 吨。

国内主要LiTFSI企业产能情况(单位:吨):