近日,康辉新材料科技有限公司年产1.5万吨BOPBAT生物可降解薄膜研发生产项目竣工环境保护验收报告公示。

本次验收建设内容和环评设计阶段基本一致,实际总投资14500万元,利用康辉新材料科技有限公司厂区内东南侧预留空地,无新增占地面积,建设年产1.5 万吨BOPBAT生物可降解薄膜研发生产项目。

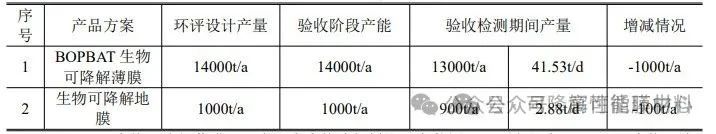

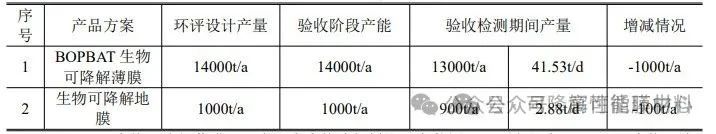

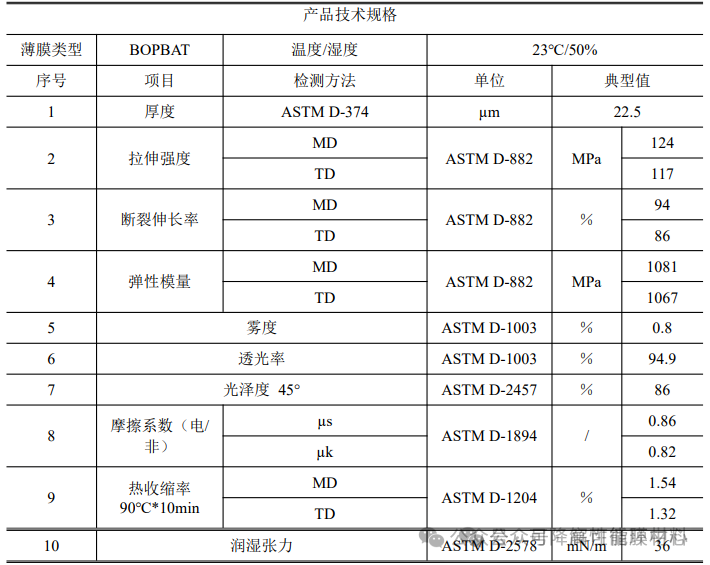

产品方案

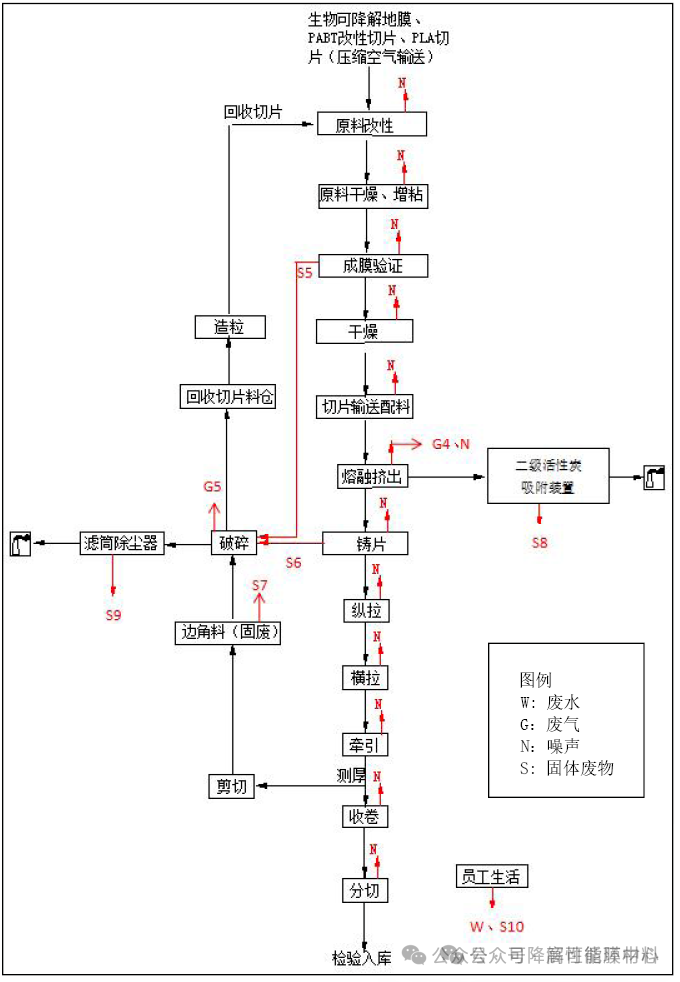

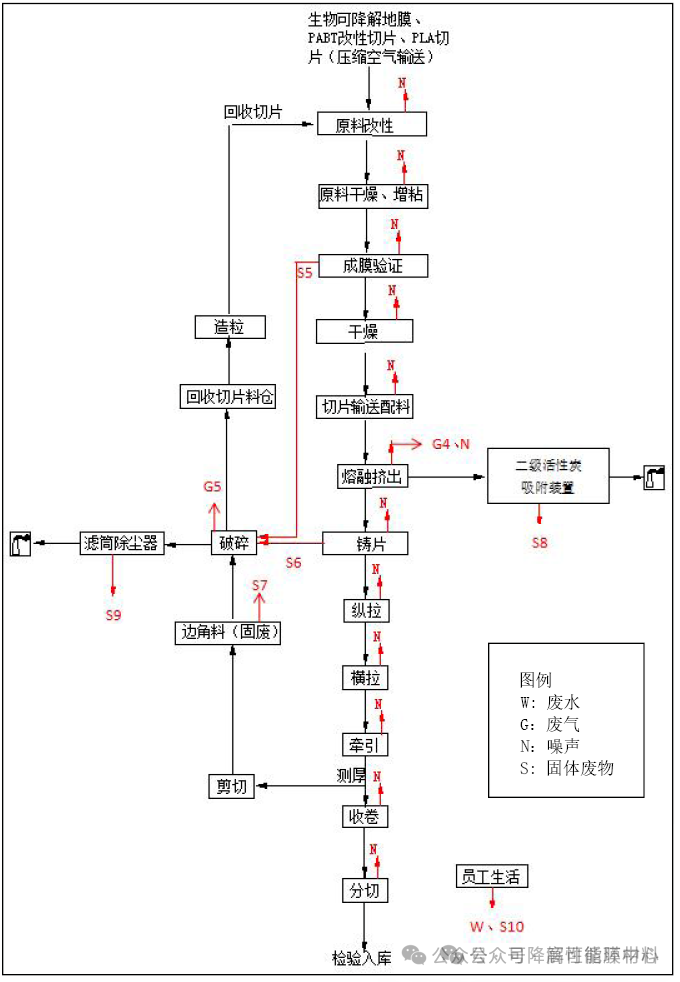

BOPBAT 生物可降解薄膜生产线工艺流程

1、原料改性:本项目改性产品主要采用,PBAT 切片和PLA 改性切片共混而成,原辅料均为固态,且生产过程中应只为单纯的混合工艺,不发生反应。 2、原料干燥/增粘:将改性好的原料通过导热油加热至150-185℃,实现原料干燥、增粘。转釜外部有热媒油加热夹套、内部有盘管用于对切片加热。低速旋转时,切片在重力和离心力作用下不停搅拌,料粒均匀受热。物料中受热蒸发出的水蒸气随时被罗茨真空泵真空排出,从而完成干燥过程。 3、成膜性验证:干燥后的切片经吹膜机吹膜,吹膜的比例达到5 倍以上,目的是为了验证膜上是否有杂质或破膜的现象等,经验证合格的膜进行下一步工序。 4、切片输送配料:将原料按一定比例通过真空输送至切片料仓,采用精度高、误差小的质量计量法进行原料计量。 6、熔融挤出:混和后的物料在双螺杆挤出机内经加热熔融塑化从模头挤出成型,加热温度为 200~250℃。混料挤出工段全密闭,热能由双螺杆挤出机自带电加热系统提供。BOPBAT 生物可降解薄膜在挤出过程所使用的原辅材料主要为生物可降解地膜、PBAT 切片和 PLA 改性切片三种,在熔融挤出过程中温度为200℃-250℃,根据生产生物可降解地膜、PBAT 切片、PLA 改性切片的理化性质可知,PBAT 为无毒、无味的切片,外观呈乳白色,熔点为 130℃左右,分解温度高于375℃,未达到其塑料热分解温度;PLA 改性切片是以微生物的发酵产物 L-乳酸为单体聚合成的一类聚合物,是一种无毒、无刺激性,具有良好生物相容性,可生物分解吸收,强度高,不污染环境,可塑性加工成型的高分子材料。熔点为 170℃左右,热分解温度为260℃,未达到其热分解温度。因此无分解废气产生,但在受热情况下,塑料粒子中残存未聚合的反应单体挥发至空气中,从而形成有机废气,则此过程产生的有机废气主要以非甲烷总烃计,有机废气经集气罩收集后由二级活性炭吸附装置进行处理,处理后的废气通过15m高排气筒达标排放。 7、铸片:成型的膜片在铸片机辊筒表面进行快速冷却,形成具有特殊结晶结构的基膜。辊内有循环冷却水为辊体降温,冷却过程由循环冷却水热交换完成。 8、MD 拉伸:膜片在纵拉机辊筒表面经加热(加热温度约为110℃)后以一定的倍率压延纵向拉伸,得到规定厚度的薄膜。热能电加热提供。由于未达到热分解温度,单分子成分物质已在前面熔融工序挥发,因此本工序无废气产生。 9、TD 拉伸:薄膜在横拉机内鼓热风加热(加热温度约为120℃)以一定的倍率横向拉伸,得到规定厚度的薄膜。热风由电加热提供,由于未达到热分解温度,单分子成分物质已在前面熔融工序挥发,因此本工序无废气产生。 10、破碎:牵引工序产生的废边角料经粉碎机粉碎后回用于生产。 11、造粒:废膜经粉碎后用风机分别送到膜片料仓,再送到回收造粒机进行回收造粒,造粒设备密闭,使用水下切粒,不需要处理废气。 12、牵引:经过拉伸后的薄膜进入牵引区域,进行切边和测厚等工序。 13、收卷:经热定型处理后的基膜由收卷机收卷成基膜母卷。 14、分切:收卷后的薄膜依照客户需要的规格尺寸进行分切成型,分切后的薄膜产品经过质量检验,然后包装入库。 康辉新材料科技有限公司于2011年落户营口仙人岛经济开发区,是恒力集团旗下-恒力石化股份有限公司(股票代码:600346)全资子公司。公司始终坚持“持续不断提升品质,千方百计降低成本,全力以赴开发新品,大力开拓内外市场”的经营理念,依托恒力与德国布鲁克纳共同研发的拉膜工艺及自有的聚酯合成技术,全力打造行业领先的双向拉伸聚酯薄膜(BOPET)、锂电池隔膜(BSF)、PBT工程塑料、功能性聚酯、PBS/PBAT生物可降解塑料及锂电池隔膜生产基地。各类产品规格品种齐全,产品先后取得REACH注册,欧盟ROHS、DIN、Seeding认证,美国FDA、BPI、UI认证,澳大利亚ABA认证,日本JBPA认证等。全力满足不同客户需求。

文章来源:康辉新材、可降解可循环中心、高性能膜材料编辑整理