打破垄断!国内首个煤基PEN材料百吨级项目中试成功!

11月21日从中国煤炭科工集团获悉,该集团所属煤炭科学技术研究院有限公司(简称“煤科院”)聚萘二甲酸二甲酯(PEN)单体年百吨级中试项目,日前正式步入落地实施阶段。这是国内首个煤基PEN材料单体百吨级中试装置。该中试实验成功后,将极大提升我国对高端聚酯材料产业链的自主可控能力,为战略性新兴产业和未来产业提供关键材料。

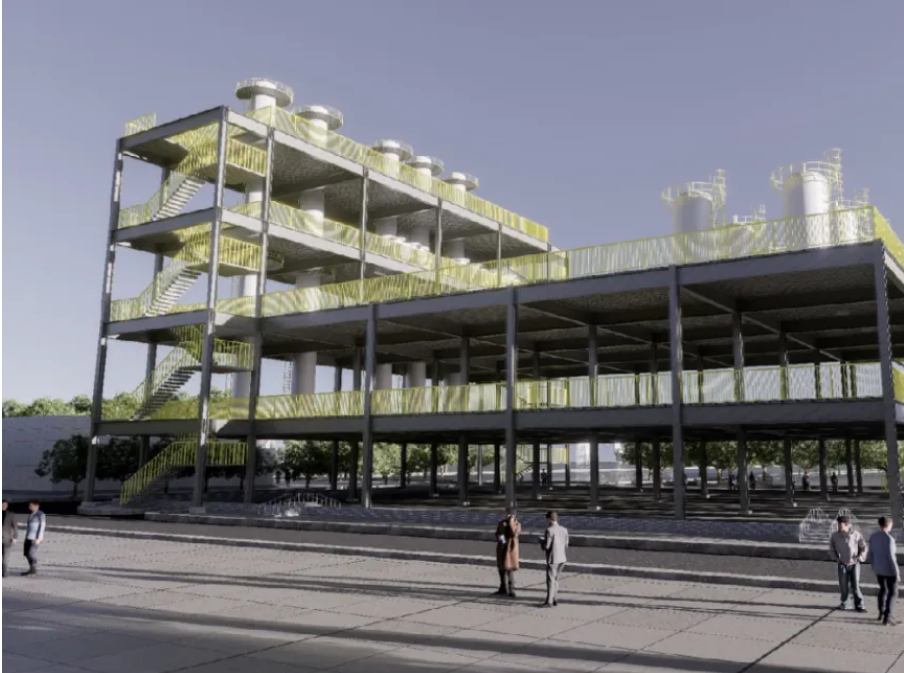

▲煤基PEN材料单体百吨级中试装置效果图。

随着煤基 PEN 材料单体百吨级中试装置的建设和运行,以及相关产业链的逐步完善,将有效提高我国 PEN 材料的自给率,减少对进口产品的依赖,同时也为国内下游企业提供了稳定的原材料供应,促进 PEN 材料在国内市场的广泛应用。

由于其各种优良特性,煤基PEN在新兴领域的需求增长十分强劲。如5G通讯、新能源汽车、光伏及氢燃料电池等领域,随着新能源汽车产业的蓬勃发展,车内电子设备增多,对材料的耐热性、安全性和可靠性要求提高。PEN 材料可用于汽车电池隔膜、充电桩电缆绝缘层、汽车电子控制系统中的柔性印刷电路板等,保障新能源汽车的高性能和安全性。在光伏产业中,PEN 材料可用于制造太阳能电池背板,其良好的耐候性和绝缘性能,能有效保护太阳能电池组件,延长使用寿命;在氢燃料电池领域,可用于制备膜电极等关键部件,其气体阻隔性和化学稳定性有助于提高燃料电池的性能和效率。

国产煤基 PEN 材料技术的成熟和成本优势,将使其在国际市场上更具竞争力,有望出口到欧美、日本等传统 PEN 消费市场,进一步扩大市场份额,提升我国在全球高性能聚酯材料市场的地位。

目前,乌海市正在着力打造相关产业基地,随着多个 BDO 一体化及下游深加工项目的建成投产,到 2027 年 BDO 产能可达 289 万吨,产值超 1000 亿元,“煤 — 电 — 石灰石 — 电石 —BDO— 生物降解材料 — 生物降解及多种聚酯产品” 的完整产业链正在形成,这将为煤基 PEN 材料产能增长提供有力支撑,其中规划的年产 5000 吨 PEN 项目若顺利实施,将直接增加产能。

此外,随着国家相关部委陆续出台《精细化工产业创新发展实施方案(2024-2027 年)》《工业战略性新兴产业分类目录(2023)》和《新材料关键技术产业化实施方案》等政策,支持 PEN 材料等高性能新材料的发展,在政策利好的环境下,企业投资和扩产的积极性将提高,推动煤基 PEN 材料产能增长。

PEN于1964年由日本帝人发明。1973年建造了全球第一条1000吨/年PEN生产线,随后全球消费市场出现了快速发展,2000年时全球PEN的消费规模已经突破6300吨。

全球范围内,电子电器、汽车、包装等行业对高性能材料的需求不断增加,PEN 材料凭借其优异的性能,在这些领域的应用逐渐拓展,如在 5G 通讯设备中的高频高速印刷电路板、基站天线罩,新能源汽车的电池隔膜、充电桩电缆绝缘层等方面的应用,市场需求的增长将促使企业扩大生产规模,提高产能。截至 2023 年,全球 PEN 的生产企业仅有 2 家,总计生产能力为 1.1 万吨/ 年,每年产出 0.4 万吨左右的 PEN,其中日本帝人依旧是全球最大的 PEN 生产企业。

近期国内开发进展:

● 11月6日,国能包头煤化工有限责任公司聚酯PEN材料单体煤基2,6-萘二甲酸中试验证项目环境影响评价公众参与第一次公示。

● 2024年10月消息,石化院PEN关键单体DMN制备技术科研攻关突击队围绕新型聚酯材料关键单体“2,6-二甲基萘生产技术”开展联合科研攻关并取得阶段性进展。突击队充分发挥了“大兵团”作战模式的优势,组织开发了单体分析检测、原料多级分离与精制、芳烃异构化/烷基化等系列技术。石化院致力于建成千吨级C10萘类芳烃联合生产装置,为高性能PEN聚酯材料的工业化生产提供保障,同时为催化柴油等副产石化原料提供高附加值利用方案。

● 2024年9月,辽宁精细化工产业技术发展有限公司与中国科学院大连化学物理研究所合作完成的“萘烷基化制2,6-二烷基萘及氧化制萘二甲酸中试项目”顺利通过中国石油和化学工业联合会科技成果评价,成果水平为“国际先进”。中试项目形成了由萘出发低成本生产2,6-萘二甲酸成套工艺技术,实现了2,6-萘二甲酸生产技术国有化,打破了国外技术垄断。

● 2024年8月28日,开滦能源化工股份有限公司与北京石油化工学院合作完成的“聚萘二甲酸乙二醇酯合成技术系统研究”项目通过河北省科技成果转化服务中心组织的专家鉴定。该项研究成功开发了2,6-二异丙基萘液相氧化合成2,6-萘二甲酸的高效催化体系,以及2,6-萘二甲酸二甲酯合成与产品纯化新技术,形成了一套完整的PEN合成新工艺,确定了PEN产品及中间产物的测试分析方法。研究成果突破了国外技术壁垒。

产能有望持续突破

● 短期来看:未来 2-3 年,随着国内中试装置的运行和成果转化,以及乌海市等产业基地的部分项目投产,国内煤基 PEN 材料产能将初步实现增长,但增长规模相对有限,预计国内产能将从目前的小规模中试逐步提升至数千吨级别 。

● 中期来看:3-5 年内,如果国内技术持续突破并实现大规模产业化生产,加之政策支持下吸引更多企业进入该领域,国内产能有望实现快速增长,达到数万吨规模。同时,国际上现有企业的扩产也将使全球产能进一步提升,预计全球产能将比目前有显著增长,可能突破 10 万吨级别 。

● 长期来看:5 年以上,随着技术的不断成熟和市场的深度开发,煤基 PEN 材料的产能将持续稳定增长,在全球高性能聚酯材料市场中所占份额将逐步提高,有望成为主流的高性能材料之一,其产能规模有望达到数十万吨级别,甚至更高,但这一过程中也需关注原材料供应、市场竞争格局变化等因素对产能增长的潜在影响 。

优势突出 应用广泛

● 突出的耐热性:PEN 材料具有较高的玻璃化转变温度和熔点,使其能够在高温环境下保持较好的稳定性。例如,PEN 薄膜可以承受 160 摄氏度的高温,大大超过聚酯薄膜 120 摄氏度的水平,在一些需要高温耐受性的应用场景中,如汽车发动机周边部件、电子设备的高温区域等,PEN 材料能够更好地发挥作用,而其他普通聚酯材料则可能会出现变形、性能下降等问题。

● 优异的机械性能:煤基 PEN 材料具备良好的拉伸强度、弯曲强度和冲击强度等机械性能,使其制成的产品具有较高的韧性和刚性,不易破裂或损坏。在一些对材料强度要求较高的领域,如包装材料中的重型包装袋、工业用绳索等,PEN 材料能够提供更可靠的使用性能,相比一些传统的塑料材料,其使用寿命更长,能更好地满足实际使用需求。

● 良好的尺寸稳定性:PEN 材料的分子结构相对稳定,在不同的温度和湿度条件下,其尺寸变化较小。这一特性使得它在精密仪器制造、电子元件封装等对尺寸精度要求较高的领域具有独特的优势,能够确保产品在各种环境下的性能稳定性和可靠性,减少因材料尺寸变化而导致的误差和故障。

● 优秀的气体阻隔性:PEN 材料对氧气、二氧化碳等气体具有较低的渗透性,能够有效地阻挡气体的透过,从而延长被包装物品的保质期,保持其品质和性能。在食品包装、药品包装等领域,与普通的塑料包装材料相比,PEN 材料能够更好地保护内容物的新鲜度和稳定性,降低因气体渗透而导致的变质风险。

● 良好的化学稳定性:PEN 材料对酸、碱、盐等化学物质具有较好的耐受性,不易受到化学腐蚀的影响。在一些化学环境较为恶劣的应用场景中,如化工管道、储存容器等,PEN 材料能够保持较好的性能,延长设备的使用寿命,降低维护成本,而一些金属材料或普通塑料材料可能会在长期接触化学物质后出现腐蚀、降解等问题,影响其正常使用。

● 较强的紫外线稳定性:PEN 材料对紫外线具有较好的抵抗能力,不易因长时间暴露在紫外线下而发生降解、变色等现象。在户外应用领域,如建筑遮阳材料、汽车外饰件等,PEN 材料能够长期保持良好的外观和性能,相比一些容易受到紫外线影响的塑料材料,其耐久性更强,能够更好地适应户外复杂的环境条件。

● 可回收性和环境友好性:作为一种聚酯材料,PEN 具有一定的可回收性,在环保意识日益增强的今天,这一特性使其在可持续发展方面具有一定的优势。与一些难以降解或回收的材料相比,PEN 材料在使用后的处理更加符合环保要求,有利于减少对环境的污染,降低资源浪费,符合未来材料发展的趋势。

图文来源:中国化工信息周刊、高性能树脂及应用