复合集流体是一种以聚合物薄膜为基底,两面沉积金属层的复合箔材。其凭借着聚合物基底自身绝缘、受热收缩熔融等特点极大的提高了锂离子电池的安全性,同时受益于其本身良好的延展性能,使得单片集流体减厚,加之其与金属的密度差异可大幅减重,进而提升电池的能量密度,减少金属的使用,降低电池对金属原料的依赖。

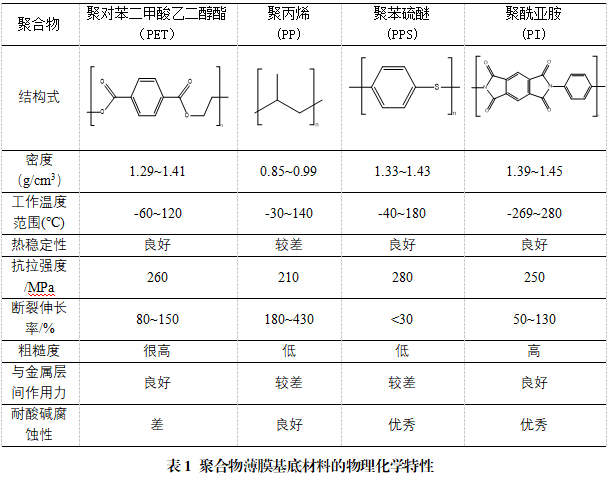

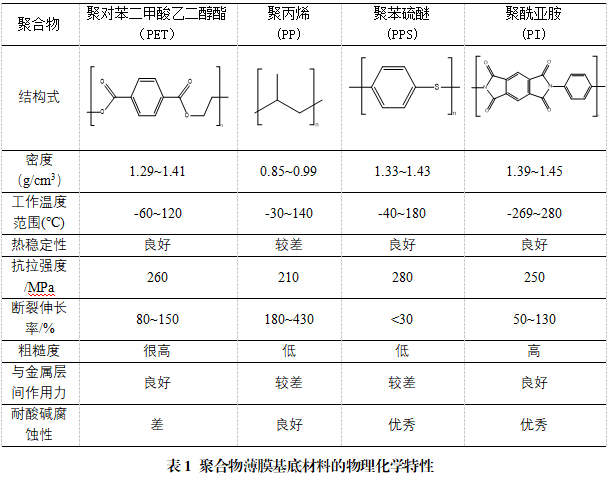

上述表格简要介绍了聚合物薄膜基底材料的物理化学特性,同时受制于原粉聚合工艺、造粒改性添加、薄膜制备工艺等,基底薄膜的性能会在一定范围内浮动。

市场各类聚合物基膜优缺点:

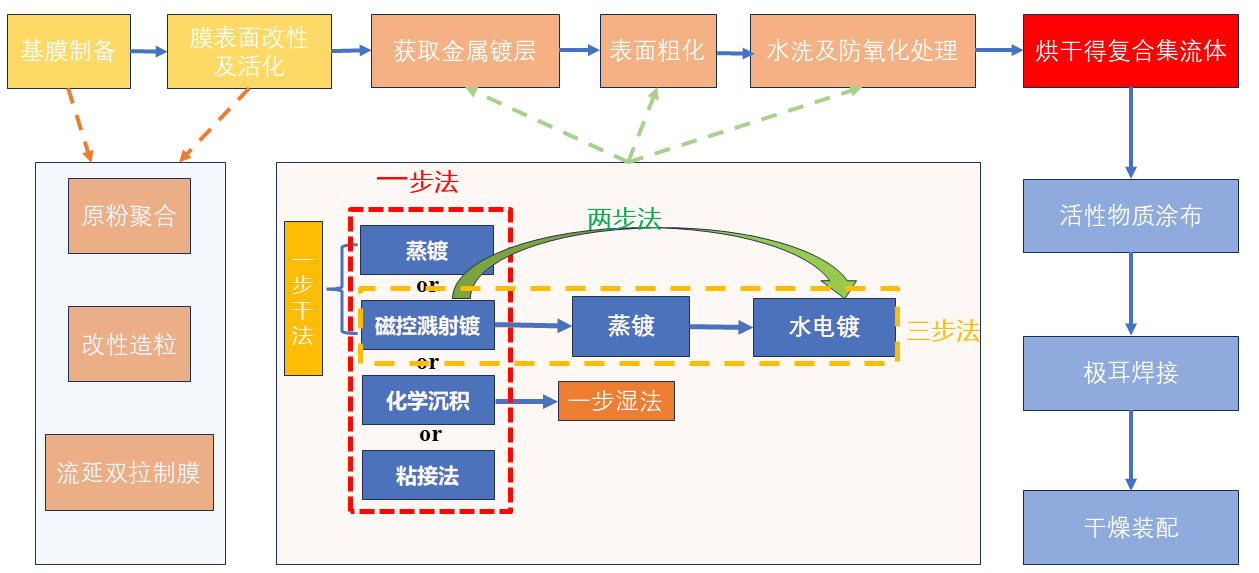

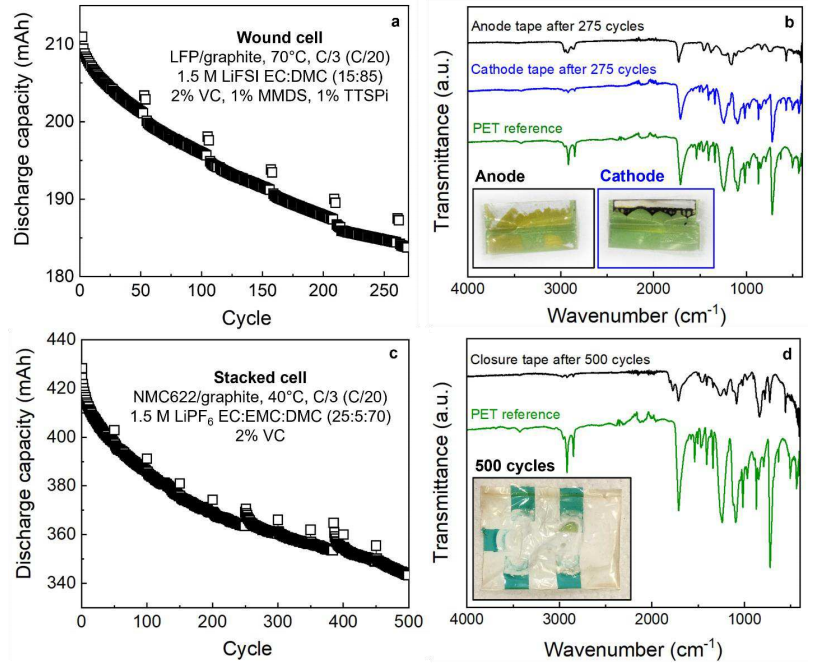

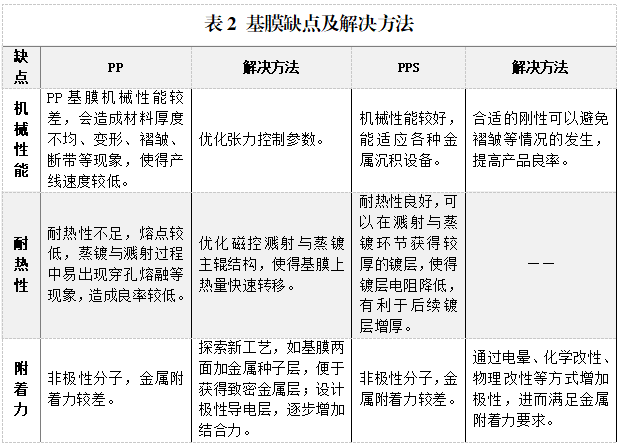

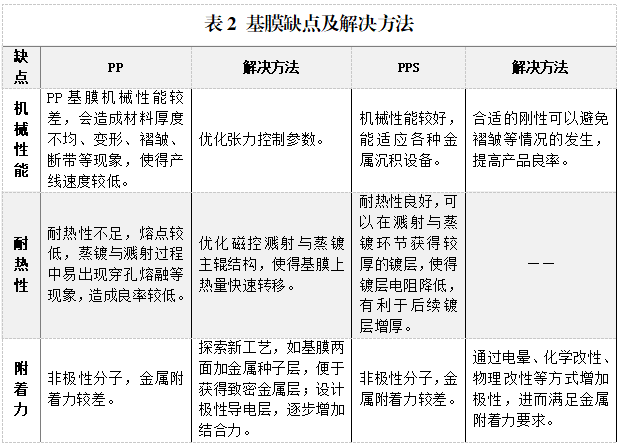

(1) PET薄膜基底,其优点在于易加工成型,具有良好的机械性能与耐温性能,同时PET属于极性材料的特质,使其易于金属层产生化学键联,镀层结合力较高。但是,当PET基膜用于锂电池负极(复合铜箔)时,因为在DMC(C₃H₆O₃锂离子电池常用电解质溶剂)的作用下会生成甲醇以及甲醇锂,这两种物质会催化PET与DMC产生降解反应,在一定循环次数后,会使得锂离子电池性能大幅下降。其应用在电池正极(复合铝箔)时,不会出现催化降解反应,但铝材成本相对较低,复合铝箔降本效应不足,在没有较大的性能(安全及能量密度)突破前,难以大批量应用。 (2) PP薄膜分子间只存在碳碳键,化学稳定性强,一定程度上解决了PET基膜耐酸碱性不足的情况,但是碳碳键的存在也会导致基膜拉伸强度较低,耐热性不足,同时作为非极性分子也会使得其与金属层结合力不足。上述PP基膜缺点会导致加工难度高,工艺窗口小。因此衍生出许多新技术路线,如基膜两面增加金属种子层,减小金属沉积时间,降低高温对基膜的影响;增加基膜两面极性,用导电层逐步过渡到金属层,增加金属结合力。 (3) PPS薄膜的出现为复合集流体基膜材料提供了更优的选择,优异的机械性能、耐化学性能、耐热性有效的解决了电池中长期高温使用下电池性能的保证,同时优异的物理化学性能降低了其对金属沉积设备的要求。但是PPS作为非极性高分子,其存在与金属层间结合力较弱的缺点,不过可以通过化学改性与物理改性方式在保证其材料特性的情况下,增加其亲水性以及与金属层间结合力。 (4) PI薄膜物理化学性能优异,但其超薄材料加工困难,PI单价远高于铜材,难以量产替代。 复合集流体初期制备时,采用PET基膜,其机械性能与耐热性较为符合金属沉积设备的要求,能够获得较高良率与金属层间结合力,短期内良率更高对应更低的成本,但是上述镀膜工艺存在着无法避免的微观缺陷,也就无法阻挡甲醇锂进入到PET薄膜处,进而使得基膜催化降解。图2 中(a、c)不同电解质配方下,一定循环次数后电池容量的变化;(b)PET复合集流体分别用在电池阴极、阳极,275次循环后,出现变色(d)PET基膜在循环500次后发生肉眼可见的降解,边缘胶带未分解。资料来源:Anu A ,Kenneth T ,Tom B , et al.Improving lithium-ion cells by replacing polyethylene terephthalate jellyroll tape.[J].Nature materials,2023,22(11):1380-1386. PPS基膜拥有着比PET更好的机械强度与耐热性,也有着比PP基膜更好的耐酸碱性,有效的解决了当前基膜存在的物理化学缺陷,同时优秀的物理化学性质有利于后续的活性物质涂布、干燥、极耳焊接、正负极装配等工艺环节。

但是PPS基膜与PP/PI基膜同样面临着极薄化技术瓶颈,以及表面厚度不均匀等问题。这些问题制约了PPS基膜的量产与运用。

图文来源:四川中科兴业高新材料有限公司、高性能树脂及应用