高纯度碳酸乙烯酯(EC)生产工艺的创新

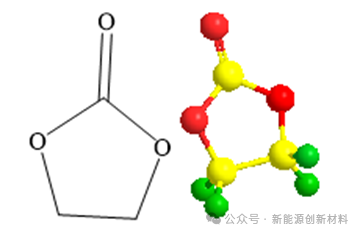

碳酸乙烯酯是一种性能优良的有机溶剂和合成中间体,对多种气体和聚合物具有良好的溶解性,且离子迁移阻力低,具有优异的理化性能。作为有机化学工业中一个重要的基础原料,其在化肥、制药和合成纤维等领域发挥着重要作用。

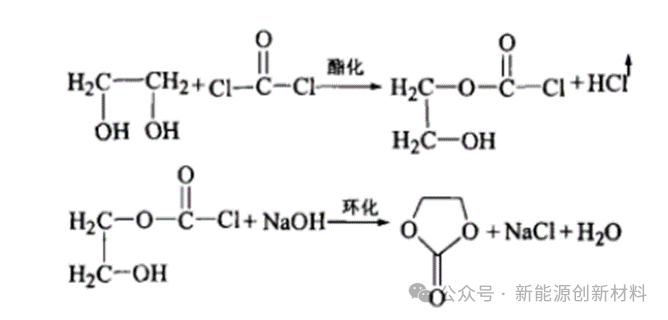

作为性能优良的高沸点、高极性有机溶剂,碳酸乙烯酯(EC)可以溶解多种聚合物(聚丙烯腈、聚氯乙烯等),也可作为多种有机反应的原料或中间体来合成具有高附加值的产品,例如,可替代环氧乙烷用于二氧基化反应,作为酯交换法生产碳酸二甲酯的原料,做为安全无毒的原料合成呋喃唑酮、水玻璃系浆料和纤维整理剂等材料,而且合成的具有可生物降解性质的聚碳酸酯因其环境友好性得到越来越多的重视。因其具有什么优异特性,其在锂电池电解液领域也得到了广泛的应用。 二、碳酸乙烯酯的合成工艺 2.1 光气法 光气法是利用乙二醇和光气直接反应,是最早工业化制备EC的方法。首先酯化生成氯甲酰乙二醇酯,然后用烧碱中和,最后在真空蒸馏得到较高纯度的EC。但是因为光气的剧毒性和环境不友好性,以及生产工艺流程较长,使该种方法被很多国家禁用,但在一些不发达的国家,仍然有企业在使用。

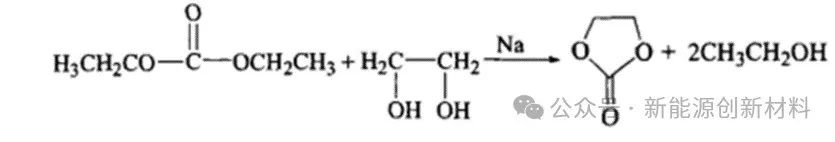

2.2 酯交换法 在催化剂的催化作用下碳酸二乙酯或碳酸二甲酯和乙二醇发生酯交换反应,将得到的反应物进行减压蒸馏可得到一定纯度的碳酸乙烯酯。该方法操作起来不算复杂,但选择合适的催化剂尤为重要,常用到的是金属钠或醇钠,也有人以二丁基二月桂酸锡和微量强碱作酯交换反应的催化剂,但是有机锡类催化剂毒性较大且价格昂贵,无工业应用价值。

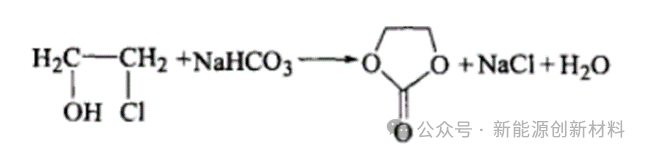

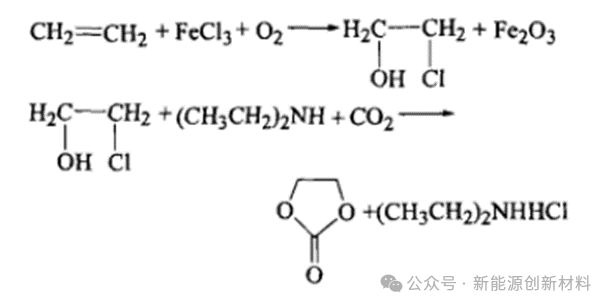

酯交换法合成EC的工艺流程 2.3 卤代醇法 以氯乙醇和碳酸氢钠为原料,在高温加压下通过一步合成法可得到EC。1975年Wu等提出两步合成法,首先,在乙烯、氧气和卤化铁或卤化铜相互作用下生成卤代乙醇;然后在二乙胺存在下卤代醇与二氧化碳反应生成EC。工艺路线相对简单,但是反应过程中需要较高的温度,会使生成的EC分解成CO2和环氧乙烷,导致收率下降,并且反应副产物较多,影响产品纯度,因此也未能实现工业化生产。

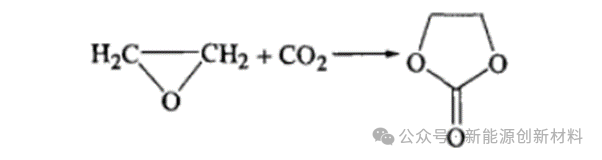

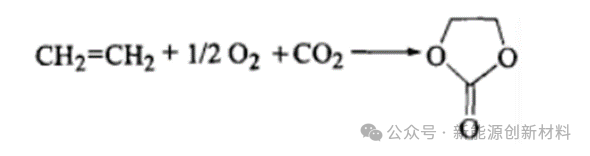

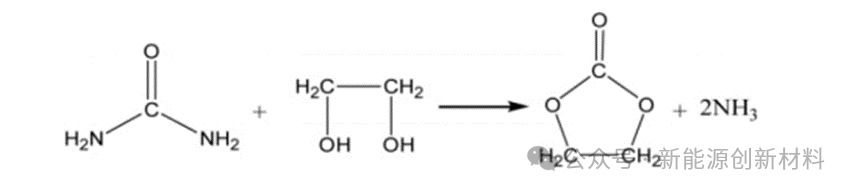

2.4 环氧乙烷、乙烯与二氧化碳加成法 提纯和利用地球上丰富的二氧化碳资源,已成为一种新的可再生的能源替代技术路线。但由于CO2反应活性较低,仅有较少的工艺路线能够实现以CO2为原料的产业化生产。将环氧乙烷(EO)或乙烯和CO2为原料能够实现绿色、经济的合成碳酸乙烯酯,符合“原子经济”和“绿色化学”的科学理念,成功的固定了CO2用于精细化学,能够减轻地球现在面临的温室效应问题,成为一条碳捕集、利用和封存的新技术路线。1943年德国相关研究者率先开发成套环氧乙烷和二氧化碳合成碳酸乙烯酯技术,并于20世纪70年代实现工业化应用。近年随着新的催化剂或工艺不断获得突破使该工艺更具经济性。 1962年,Verdol利用乙烯、O2和CO2合成碳酸乙烯酯,该方法操作简单,但是采用的贵金属催化剂价格昂贵,并且所需的高温高压条件危险性较高,因此未能实现工业化生产。 2.6 尿素醇解法 尿素醇解法能够解决光气法和环氧乙烷法带来的环境危害性和操作条件严苛的问题,并且尿素廉价易得,对乙二醇的纯度要求不高,使得该法生产成本较低,因此,尿素醇解法正逐步替代其他合成法成为主要合成工艺。在固体催化剂(干燥碱式碳酸锌、氧化锌和复配催化剂等)的催化作用下,尿素和乙二醇合成EC,该反应不仅流程简单、催化剂易于分离,而且具有较高的选择性和转化率、有较少的副反应(碳酸乙烯酯对尿素的收率可达89%)。林勇刚等的研究发现,以氧化锌为催化剂时,最佳反应温度为150℃,最佳反应时间为3 h,最佳催化剂用量(质量分数)为5.0%,反应收率可达89.9%。反应过程中尿素选择性较高,为98%,副产物较少。越来越多的实验结果证实了此方法的优越性,具备其具有工业化生产的可能。

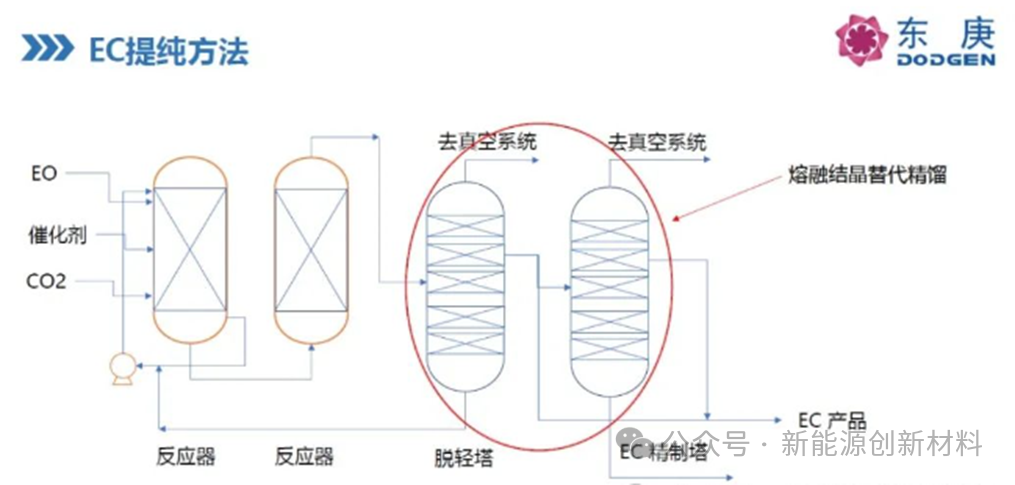

不断优化的工艺路线,使合成碳酸乙烯酯的方式更加绿色和经济,促进了我国碳酸酯行业的快速发展。尤其是以尿素醇解法为基础的碳酸乙烯酯生产工艺发展潜力最大。虽然还有很多不足的地方,还需进行不断地优化创新,使其在工业生产中具有更多的应用可能。 三、高纯度碳酸乙烯酯生产工艺的创新 纯度对电池性能的影响 电解液的纯度直接影响电池的使用寿命、效率和安全性。高纯度的碳酸乙烯酯能显著提高电池的循环效率和安全性。 电池级碳酸乙烯酯通常要求纯度超过99.99%,水含量低于50ppm,甚至要求低于10ppm。 杂质对电池性能的影响 水和甲醇等杂质会与锂盐反应,生成不稳定化合物,导致电解液分解、气体释放和沉积物形成,进而影响电池的性能和安全性。 酸性杂质如盐酸和醋酸会腐蚀电池组件,降低电解液的有效性,并引发电池材料的降解。 3.2 生产工艺的创新:精馏与结晶的结合 传统精馏技术的局限性 精馏技术虽然能达到较高的纯度,但能耗高、热降解风险大,且回收率低。特别是对于像碳酸乙烯酯这样的化合物,需要极高的汽提和回流比,导致能耗进一步增加。 熔融结晶技术的优势 熔融结晶技术,特别是双降膜结晶技术,能在较低能耗下实现超高纯度(>99.999%)的碳酸乙烯酯生产,同时保持低水含量。 降膜结晶技术处理量大、操作简单、无需频繁维护和更换部件,已在多个化工行业得到广泛应用。 精馏与结晶的结合 东庚公司提出的精馏与熔融结晶结合的生产工艺,通过先精馏去除大部分杂质,再用结晶技术进一步提纯,实现了能效和纯度的最佳平衡。 该工艺还通过热集成技术进一步降低能耗,将精馏过程中的废热用于结晶熔化阶段,从而显著降低运营成本(OPEX)。 当反应出来的碳酸乙烯酯品质较佳时,只需用熔融结晶代替精馏就可达到电子级碳酸乙烯酯产品。

文章来源:反应与分离专家、流动化学技术