采用生物基芳香单体2,5-呋喃二甲酸替代石油基单体TPA制备所得生物基聚2,5-呋喃二甲酸乙二醇酯(PEF),是石油基聚对苯二甲酸乙二醇酯(PET)最引人注目的替代品。

由PEF制备所得纤维的拉伸强度和弹性模量均高于PET,但其结晶速率、韧性远低于PET,从而限制了其在纺织领域的产业化应用。

文中介绍了PEF改性的几种方法,包括通过共聚柔性链段或对称刚性结构的二元酸或二元醇单体实现分子结构设计、与柔性主链聚合物熔融共混以改善PEF韧性,以及通过添加无机或有机成核剂改进PEF的结晶性能,并概述了PEF纺丝技术的现状。

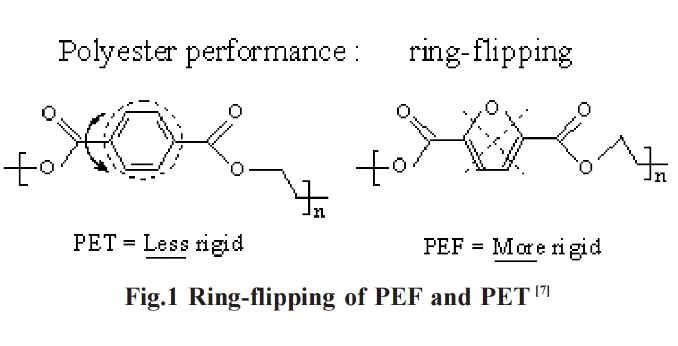

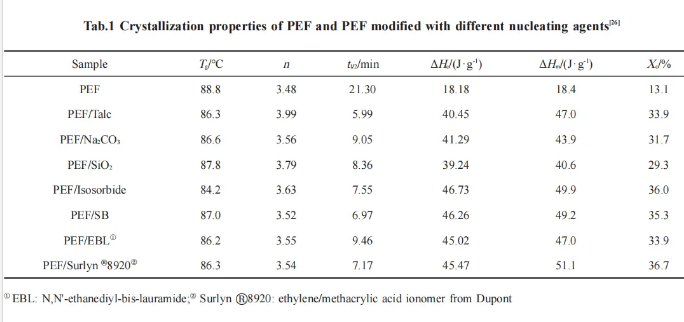

聚对苯二甲酸乙二醇酯纤维(PET),以其高强度、出色的抗皱性和优越的弹性恢复能力,成为合成纤维市场的佼佼者。这种纤维主要由对苯二甲酸(TPA)与乙二醇(EG)通过缩聚反应制成,其原料主要来源于石油化工产品。然而,随着社会对环境保护和资源可持续利用的关注日益增强,研发利用可再生资源制造环保型高分子材料变得至关重要。 从生物质如淀粉、纤维素中经过水解、脱水、氧化等过程制得的2,5-呋喃二甲酸(FDCA),作为一种生物基芳香族单体,因其与石油基单体TPA相似的结构和物性而备受瞩目。美国能源部更是将其列为推动绿色化学工业发展的12种关键化学品之一。将FDCA与EG缩聚,可以制备出生物基聚2,5-呋喃二甲酸乙二醇酯(PEF),进一步纺丝得到PEF纤维,有望成为PET纤维的环保替代品。 荷兰Avantium公司在2011年以C6植物糖为原料,成功开发出YXY技术,实现了PEF树脂的工业化生产。相较于生产相同量的PET,PEF的生产过程显著降低了非可再生能源的消耗和温室气体的排放,降幅分别达到了40~50%和45~55%。 然而,要使PEF在纺织领域得到广泛应用,还需解决其韧性和结晶性能相对不足的问题。PEF与PET的主要差异在于其二元酸单体的分子结构(图一),特别是PEF中的呋喃环的非对称性和永久偶极矩,导致分子链运动受限,分子间位阻增大,从而使得PEF的拉伸强度和弹性模量较高,但结晶速率和韧性却较低。 为了改善PEF的这些性能,研究者们探索了多种方法,包括通过共聚柔性链段或对称刚性结构的二元酸或二元醇单体来优化分子结构设计,以及与柔性主链聚合物熔融共混来提升韧性。同时,通过添加无机或有机成核剂来改进PEF的结晶性能。此外,PEF纺丝技术也在不断发展和完善中。 综上,华南理工大学四位研究者针对PEF应用于纺织领域时,其韧性和结晶性能的不足,介绍了通过共聚柔性链段或对称刚性结构的二元酸或二元醇单体实现分子结构设计和与柔性主链聚合物熔融共混的方式来改善PEF韧性,以及通过添加无机或者有机成核剂改进PEF的结晶性能的研究进展,并概述了PEF纺丝技术现状,最后对PEF的应用前景进行了展望。 对PEF进行增韧改性主要有2种方法:通过共聚引入含柔性链段或对称刚性结构的二元酸或二元醇单体;与柔性主链聚合物熔融共混改性。 共聚改性是改善PEF韧性的一种有效且广泛应用的方法。该方法主要通过在PEF链中引入第三单体,如二元酸或二元醇,或者与其他酯类进行共聚来实现。 (1)当以二元酸作为第三单体时,研究者们主要选择了脂肪族二元酸,如1,4-环己烷二甲酸(CHDA)、十二烷二酸(DDCA)以及癸二酸(SA)等。这些脂肪族二元酸的加入能够在一定程度上提升PEF的断裂伸长率,但通常需要达到一定的含量才能取得显著的增韧效果。然而,这种增韧效果往往是以牺牲材料的强度为代价的。为了兼顾强度和韧性,一些研究者尝试使用芳香族二元酸作为第三单体,如对苯二甲酸(PTA)。结果表明,当PTA与FDCA以适当的比例共聚时(PTA:FDCA的投料摩尔比分别为9:1和7:3),所得到的共聚酯不仅具有较高的断裂伸长率,还表现出增强的拉伸强度,实现了同时增韧增强的效果。 (2)以二元醇为第三单体的共聚改性也是改善PEF韧性的有效途径。研究者们通过引入聚乙二醇(PEG)等柔性链段,形成了软硬段共存的共聚酯。这种共聚酯表现出一定的热塑性弹性体行为,显著提高了PEF的韧性。然而,与引入二元酸类似,这种增韧方法也往往会导致材料强度的降低。为了在提高韧性的同时保持材料的强度,研究者们尝试引入更长链的二元醇或多种二元醇进行复配。例如,通过引入1,6-己二醇(HDO),制备得到的共聚酯在保持较高拉伸模量和屈服强度的同时,显著提高了断裂伸长率。 (3)与其他酯类进行共聚也是改善PEF韧性的有效方法。这种共聚方式可以形成软硬段并存的嵌段共聚酯结构,从而在提高韧性的同时保持一定的强度。例如,通过引入内酯单体或脂肪族聚碳酸酯等软段,与2,5-呋喃二甲酸聚酯硬段相结合,可以制备得到兼具高断裂伸长率和弹性模量的共聚酯材料。 综上所述,尽管共聚改性能够在一定程度上改善PEF的韧性,但通常需要在PEF链上引入高含量的柔性链段才能取得显著的增韧效果。然而,这种增韧往往伴随着材料强度的降低。即使是与其他酯类进行共聚,也只是在改善韧性的同时保持一定的强度,难以同时实现高强度和高韧性的平衡。 PEF的共混主要是通过将PEF与其他聚合物,如PBS,PBAT四和PA等通过熔融共混的方法得到PEF共混物,从而改善其韧性。 陈英等人通过熔融共混法制备了PEF/PBS共混物,实验结果表明,当PBS的含量达到15%时,共混物的冲击强度显著提升,从纯PEF的2.5 kJ/m2增加到15.5 kJ/m2,同时断裂伸长率也由纯PEF的3.3%提高到6.6%。值得注意的是,这种共混改性不仅增强了材料的韧性,还提高了其拉伸强度,从纯PEF的56.5 MPa增大到73.0 MPa,显示出良好的增韧增强效果。 为了进一步优化PEF和PBS的相容性,徐建海在PEF/PBS共混体系中引入了含多环氧官能团的扩链剂作为相容剂。这种扩链剂的多个环氧官能团可以与PEF和PBS分子链上的端羟基和端羧基发生反应,生成接枝共聚物PEF-g-PBS。这种接枝共聚物不仅降低了PBS的表面张力,使其以更小的尺寸均匀分散在PEF基体树脂中,还显著改善了PEF与PBS的相容性,增强了两者之间的界面结合力,从而提升了PEF/PBS共混物的整体力学性能,实现了材料的刚性与柔性的完美结合。 此外,Yang等人也在多功能环氧增容剂(Joncryl ADR®-4368)的存在下,利用聚酰胺(PA11)对PEF进行了增韧处理。由于Joncryl的环氧基能够与PEF的端基(—COOH/—OH)和PA11的端基(—COOH/NH2)发生反应,形成接枝共聚物,增强了分子链间的缠结度,从而大大改善了PEF与PA11之间的相容性和界面黏合性,提高了共混物的韧性。 可见,与共聚增韧改性PEF通常以牺牲材料强度为代价相比,共混改性通过实现各组分性能的优势互补,能够获得综合性能更为理想的材料。 改善PEF结晶性能最直接有效的方法就是添加成核剂,其作用机理主要是通过增加PEF的成核位点,减少成核诱导周期来加快结晶速率。 PEF常用的无机成核剂有滑石粉、蒙托土、石墨烯、碳纳米管和二氧化硅等通常无机成核剂与基体的相容性较差、容易团聚需对其进行表面改性。 徐煜韬研究发现滑石粉对PEF具有良好的成核效果,当滑石粉质量分数为2%,可以显著改善不同二甘醇链节(DEGF)含量的PEF的结晶性,其等温熔融结晶峰时间(Tp)从6min以上下降到1.8~4min,且结晶度也略有提升。 Lotti等叫研究了不同的纳米填料对通过原位聚合法合成的复合材料中PEF结晶性能的影响,复合材料中的纳米填料分别为质量分数2.5%的氧化石墨烯(GO)、羧基修饰多壁碳纳米管、氨基修饰多层碳纳米管和纯多壁碳纳米管。由于纳米填料的成核作用,导致球晶变小,所有纳米填料都加速了复合材料中PEF基体的结晶,以纯多壁碳纳米管的成核效率最高。但所有纳米复合材料的热稳定性略有降低,尤其是含有GO的样品。 Martino等,研究了有机改性蒙托土(OMMT)对PEF结晶性能的影响,结果表明,OMMT对PEF结晶成核的促进作用有限,仅在2°C/min升降温的条件下充分结晶才有轻微的效果。由于改性黏土的异相成核效应,添加2%和4%的OMMT后,PEF的结晶速率加快、结晶度提高。此外,OMMT的加入,还可以显著提高PEF的热稳定性(最大分解温度提高了近20℃)。Xie 等在商用十八烷基羟乙基二甲基铵改性蒙脱土(DK2)存在下,通过呋喃二甲酸二甲酯和EG熔融缩聚原位合成PEF/蒙脱土(MMT)纳米复合材料。DK2能够有效促进PEF的熔体结晶行为,含2.5%DK2的纳米复合材料在10°C/mim 降温速率下结晶焓值提高到了27.3 J/g,对PEF的结晶促进效果最为明显。且OMMT的存在将PEF的模量和拉伸强度分别提高了20%和33%。 用以改善PEF结晶性能的有机成核剂包括苯甲酸纳、异辛酯、纤维素、聚乙二醇和离子聚合物等。相对于无机成核剂,有机类成核剂在聚合物基体中分散性较好,具有更佳的异相结晶成核效果。 刘洋通过引入八乙烯基笼型倍半硅氧烷(ovi-POSS)作为成核剂促进PEF的结晶性能。引入2%的 ovi-POSS,有利于PEF的非等温熔融结晶、冷结晶和等温熔融结晶过程进行,PEF的熔融结晶温度发生下降,且相对于PEF,PEF/ovi-POSS2的熔融结晶的焓值从20.5 Jg上升到 33.7 Jg,结晶度由15.8%提高到28.0%。 Codou等以纳米晶纤维素(NCC)作为成核剂研究了其对PEF结晶性能的影响。该研究采用熔融复合工艺制备出了NCC在PEF基体良好分散的PEF/NCC复合材料,由于更高的纤维素含量为PEF中诱导异相成核提供了更多的潜在位置,复合材料的结晶速率随着NCC含量的增加而逐渐增加。相比于纯PEF,PEF/NCC(含4%NCC)的半结晶时间缩短了 35%,且结晶度由6%提高到了 13%。 此外,赵妮等比较了不同有机、无机成核剂对PEF结晶性能的改善效果(见Tab.1)。由Tab.1可见,成核剂的加入可以明显提高PEF的相对结晶度,其中,PEF/滑石粉、PEF/SB和PEF/Surlyn®8920 在170℃等温结晶的半结晶时间值较短,结晶促进效果较好。滑石粉成核效果显著,是由于滑石粉颗粒细小,造成成核位点增多,比表面积较大:SB主要是在成核过程中起到了异相成核和均相成核作用,即在PEF中充当成核粒子,增加成核位点,又在PEF的挤出过程中与其反应生成聚合物盐,加快反应速率;Surlyn@8920本身就是一种高分子成核剂能与PEF在挤出时具有很好的相容性,因此促进成核效果较为显著。 2013年,Avantium公司成功将PEF用于T恤生产,将废旧PEF瓶通过特殊工艺加工成PEF纤维,然后作为原料生产 100%可再生的T恤。亚琛工业大学纺织技术学院通过传统聚酯加工技术和设备,对PEF纤维的纺丝、织造和染色进一步研究发现,与传统纤维相比,PEF更适合生产编织及染色类衣物。 张婉迎等利用微型单螺杆挤出机与卷绕机对PEF熔融纺丝进行了探索。结果发现,PEF单丝脆性较大,难以牵伸,其强度较低,仅为1.15 cN/dtex。为了改善PEF的纺丝性能,张婉迎等基于酯交换原理,通过共聚合方法,向PEF链段中引入PEG柔性链段,以改善PEF的韧性和结晶性。结果发现,共聚酯的可纺性较差,但其单丝的力学性能较好,在常温下可以进行高倍牵伸,牵伸倍率达到4倍,纤维强度可达到2.48 cN/dtex,断裂伸长率为52.4%。单丝具有较好的弹性和力学强度,但是共聚酯黏度较大,容易附着于模头处,成纤性较差,因此,所得到的单丝存在分布不均匀以及断丝毛丝等现象。 王鹏等采用熔融纺丝和热拉伸工艺制备了一系列生物基聚对苯二甲酸乙二醇酯/2,5-呋喃二甲酸乙二醇酯(PEFT)纤维,研究了EF含量及纺丝工艺对PEFT共聚酯纺丝性能的影响。实验发现,当EF单元摩尔分数小于6%时PEFT能够顺利纺丝,超过6%则不能。究其原因,一方面是树脂的特性黏度还未能满足纺丝所需缠结程度;另一方面是此时PEFT树脂的结晶能力随EF单元含量增加而下降,难以承受拉伸流场的作用。对PEFT纤维染色性能的进一步研究表明:与相同相对分子质量、分子量分布的PET纤维相比,PEFT纤维具有更高的分散染料上染率和常压可染性,这归因于PEFT纤维的高取向度、低结晶度以及增加的分子链柔顺性。分子链规整性的破坏让共聚酯纤维的无定形区增加,容纳染料分子的空间变大;分子链柔顺性的增加意味着链段运动能力增强,进而有利于染料分子进入共聚酯纤维内部;FDCA和C12-C20二元醇醚分子链上的醚氧键与分散染料分子上的氨基、羟基等官能团存在较强的分子间相互作用力,有利于染料分子的吸附。 Takarada等对低分子量PEF(L-PEF)和高分子量PEF(H-PEF)进行了高速熔融纺丝,获得了连续的PEF纤维。2种聚合物纺丝的卷绕速度都可以达到工业上生产 PET 纤维的最大速度 6.0 km/min。随着卷绕速度的增加,纤维的拉伸模量和韧性增加,而断裂伸长率降低。在高卷绕速度下,L-PEF和H-PEF 纤维均高度取向,并发生取向诱导结晶。与L-PEF 纤维相比,H-PEF纤维分子链取向程度更高表现出更高的拉伸模量和韧性以及更低的断裂伸长率。在5.0~6.0 km/min的高卷绕速度下,H-PEF 纤维的拉伸模量5 GPa相对较低,但拉伸强度较高(约500 MPa),这对纤维在一般半工程领域的应用来说已经足够。 随着资源和环保压力的进一步加大,用生物基PEF纤维替代石油基PET纤维吸引了社会更多的关注,然而PEF内在脆性和低结晶速率限制了其在纺织领域的应用。目前对PEF的增韧改性研究主要集中于共聚改性,且通常以牺牲力学强度为低价,而共混改性的研究相对较少;对PEF的纺丝研究也主要在熔融纺及共聚改性方面,而采用成核剂来促进PEF的结晶,从而改善PEF的纺丝性能的研究却鲜见报道。为早日实现PEF纤维的工业化应用,在改性技术上未来可发展同时提高PEF的韧性和结晶性,又保持较好强度的改性技术;在纺丝方法上,除了熔融纺之外,其他的纺丝技术也有待加强研究。

图文来源:网络、高性能树脂及应用