高门槛和集中度的隔膜行业,四大思路破解“内卷”路

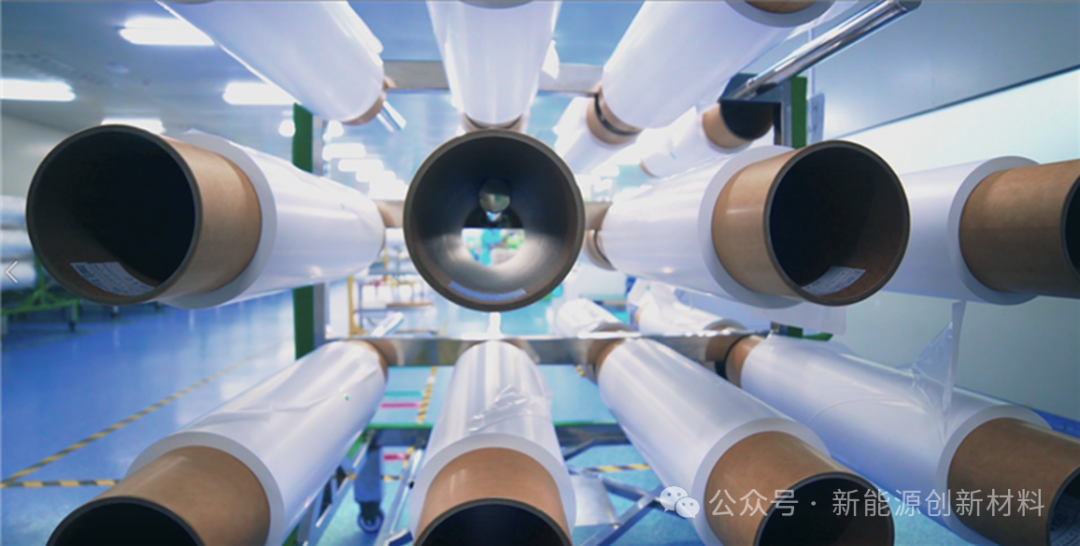

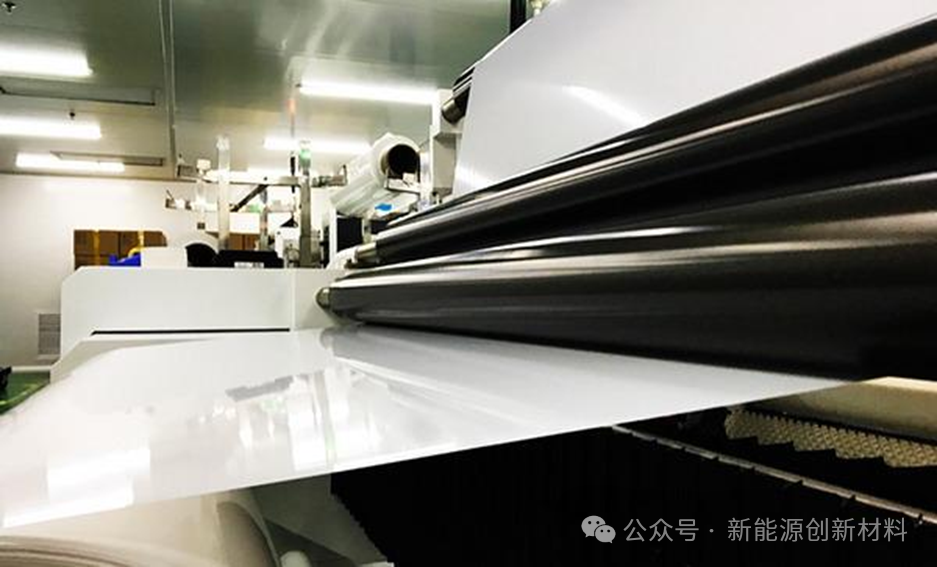

锂离子电池凭借其高效、安全和低成本的优势,正广泛应用于家用电器和电动汽车等领域。在锂离子电池的结构中,隔膜是重要组成部分,表面上,这只是一块厚度为5微米的白色“塑料布”,但它却起着至关重要的作用,能够有效地将电池的正负极分隔开,防止短路现象的发生。因此,其质量和性能将直接影响电池的安全性和稳定性。 行业入局门槛高

数据显示,2024年7月,中国锂电隔膜的产量达到16.80亿平方米,环比增长2%,同比增长27%。就供应端而言,目前锂电隔膜市场仍然维持按需生产,预计8月份的产出量将较7月有所上升。从需求端来看,储能企业增产的预期强烈,同时产品的迭代需求推动了对锂电隔膜的需求增长,而动力电池企业需求稳中有增,部分企业为了迎接旺季也增加了备货。

随着行业对能量密度等性能要求的不断提升,湿法隔膜已经成为主流技术路线。2018至2023年间,湿法隔膜的出货量年均复合增长率高达60.0%。在如此景气的行业环境下,市场的入局门槛正不断提高,这已成为不争的事实。 具体来看,锂电池隔膜行业的入局难度主要体现在三个方面:首先,作为资本密集型行业,隔膜的生产线及相关配套设施的投资额较高;其次,由于锂电池隔膜涉及高分子材料、材料加工、纳米技术、电化学、表面与界面学、机械设计及自动化控制技术等多个学科领域,产线能否顺利贯通以及产品良率是否达到要求都存在巨大不确定性,某个环节存在问题,最终成品的质量可能会受到影响;第三,锂电池隔膜的成本受到规模效应、客户结构、设备折旧及产品良率等多种因素的影响,降本的难度较大。 2023年中国隔膜行业CR10超过90%,行业集中度较高和壁垒均较高。也正是得益于建设周期长、技术门槛高等多方面影响,隔膜市场目前产能和市场需求是基本匹配的状态,且仍处于市场扩张阶段。 产业稳定发展期 从中国目前的隔膜行业竞争格局来看,较以往有了显著变化。尽管像上海恩捷仍然保持行业龙头地位,并且出货量遥遥领先,但其市场份额相比2022年已明显下降。与此同时,像星源材质、中材科技、河北金力、中兴新材及惠强新材等企业的市场份额,则出现了不同程度的提升。 另一个明显的趋势是,国内消费类锂电池已进入稳定发展期。随着新能源汽车产业的迅猛发展,动力锂电池的市场占比不断提高,进而推动了国内锂电池隔膜整体市场需求的快速增长。然而在高端锂电池隔膜市场上,由于尚未完全实现国产化,相关的隔膜需求主要依赖进口。 在政策层面,工业和信息化部及财政部发布的《电子信息制造业2023—2024年稳增长行动方案》中明确提出,要有序推动锂电池隔膜等重点领域重大项目的开工建设,加强能源资源、用工用地等生产要素保障,从而有效提升产能供给能力,为行业投资的稳步增长奠定主基调。 锂电隔膜“破卷”四大思路 在这样的背景下,锂电隔膜企业唯有加速推动产品向更高性能迭代,以获取技术溢价并为转型赢得时间,才能在行业内卷的阴霾中寻找长远发展之路。 基于液态锂电池对更高能量密度、更高充放倍率、更长循环寿命和更高安全性的需求,以及固态电池从混合固液向全固态发展的明确趋势,产业对于锂电隔膜迭代的思考主要集中在以下四个方面: 其一,基膜、功能涂层朝薄型化发展。 薄型化已成为锂电隔膜发展的主要方向之一。湿法基膜向5微米及以下、干法基膜向10微米及以下发展,并追求量产效率的提高,已成为业内共识。 在实现轻薄化的同时,还需满足高安全性、超快充和长寿命的需求,这就要求相应提升隔膜的耐热性能、提高离子电导率并降低阻抗(通过高孔隙、大孔径、低曲折度实现),以及提升吸液保液性等性能。 在安全性方面,以5微米基膜为例,其强度需要通过380GF、450GF甚至更高针刺强度的考验。闭孔温度需要从降低4℃逐渐发展至降低6℃,破膜温度则需要向承受180℃甚至200℃高温的方向努力,最终达到综合提高轻薄隔膜安全表现的目的。 多家企业已在这一领域取得进展。璞泰来开发出5微米的高透过性、高机械强度超薄隔膜基膜,相比传统3C类5微米产品,刺穿强度提高了40%。中兴新材推出了下一代7~10微米超薄、高强度、高孔隙率、高安全干法基膜产品,可满足超快充需求。 在涂层方面,陶瓷涂覆膜正从2.5微米向1.5微米、甚至1微米迭代。在这个过程中,耐热温度需要从150℃逐渐提升至180℃甚至200℃,以满足更高的安全性要求。 其二,粘结涂层需求增强,PVDF工艺和替代方案同步开发。 随着电芯大容量的发展,对长循环和能量密度提升的需求进一步增强,这使得隔膜粘结涂层的重要性日益凸显。 目前,PVDF在隔膜中主要扮演粘结涂层的角色。为了实现更好的阻抗性能,PVDF涂层正从油性涂布向水系喷涂的方向发展。然而,水系喷涂仍面临一致性差的问题,业内正考虑通过点涂工艺来改善这一问题。 值得注意的是,随着国内外对含氟物质管控的不断加强,未来可能会出现含氟烷基物质被限制使用的情况。在这样的背景下,业界正在考虑多种替代方案:包括水性PMMA(聚甲基丙烯酸甲酯)混涂技术、兼具耐热性和粘结优点的陶瓷混胶方案、非氟大颗粒混合涂覆产品等。 例如,恩捷公司研制了非氟体系大颗粒PMMA混涂隔膜,利用非氟体系优化PVDF混涂隔膜体系。这种隔膜兼具耐热性和粘接性,可有效提高电池的安全性和循环寿命。 其三,芳纶、纳米涂覆等新型涂覆材料层出不穷,规模化制备挑战有待解决。 虽然陶瓷涂覆材料因其性价比最高而应用最为广泛,但它也存在克重大、水分高的局限性,不利于电芯能量密度的提高。在此背景下,多种新型涂覆材料正成为行业的热门选择,包括聚酰亚胺、聚四氟乙烯、芳纶、聚酯、纳米纤维等。 芳纶涂覆隔膜是一个典型例子。恩捷公司开发的高安全芳纶涂布膜是在PE基膜上涂覆间位芳纶材料制成的。具备出色的热收缩性能和极高的破膜温度;采用特殊的低闭孔基膜,降低了闭孔温度;电解液浸润性优异等特点。 这些特性有效提高了锂电池在高温环境下的安全性,并可提升电池的循环和倍率性能。目前,该产品已取得海外客户的量产许可,成功应用于某客户的圆柱电池上。 另一个值得关注的例子是星源材质和泰和新材联合发布的芳纶系列隔膜产品。相较于现在主流的陶瓷或PVDF涂覆,芳纶涂覆隔膜具有更优的热性能、吸液和保液性能,以及更轻的比重。 此外,星源材质还开发出0.3微米的纳米纤维涂层并实现量产。与陶瓷涂覆材料相比,纳米材料与基膜更为贴合、接触面积更大,不仅能够提高耐热性能(180℃不收缩、破膜温度高于180℃),还能提供更好的浸润性(提升电池制造效率)和更低阻抗。 尽管这些新型涂覆材料展现出了诸多优势,但它们在规模化制备方面仍面临挑战,这也是未来行业发展需要重点解决的问题。 其四,固态电解质膜成为固态电池与隔膜发展的交集。 虽然全固态电池将由固态电解质实现对隔膜的取代,但固态电解质仍将以薄膜形态存在于电芯之中,其性能发挥也同样受到材料结构和制备工艺两大因素的影响。 虽然固态电解质的发展还处于材料没定型、膜没定型、怎么用也没定型的阶段,但这也意味着各种新技术应用的可能性非常之多,也带来了不同性能隔膜的市场空间。 此外,致力于干湿法隔膜的差异化开发并优化其制备工艺,实际上也是为固态电池所需技术进行储备的过程。这与固态电芯更倾向于叠片工艺,以及刀片电池企业对叠片线与设备的布局具有相同的长远意义。 以鹏辉能源引发市场关注的第一代全固态电池技术为例,其一大亮点是在氧化物制备过程中采用湿法工艺来取代高温烧结,最终实现"与常规锂电成本仅高出15%"的目标。氧化物固态电解质膜的湿法制备与锂电涂覆工艺类似,其后续降本也可共享思路,主要解决去溶剂过程的成本挑战,以及提高成膜均一性等方面。 制备技术的相通性,也带来了固态电解质膜与涂覆膜同台竞技的可能性。 江苏三合(由上海恩捷、北京卫蓝和溧阳天目先导共同成立)聚焦于电解质涂布膜的研发与产销。其所制备的LATP涂覆膜(氧化物固态电解质膜)在电解液浸润性、离子电导率、安全性等方面的表现,已经优于基于氧化铝材料所制备的传统陶瓷涂覆膜。 从这个角度出发,LATP膜可以视为对现有陶瓷涂覆膜的迭代,同样可以应用于对比能、倍率、安全、寿命等要求更高的传统锂电池上。 未来展望 近年来,作为全球锂电池隔膜供应的核心力量,国内企业在日韩企业扩产节奏减缓、资本开支和产能增速滞后的情况下,凭借技术、成本及规模优势,迅速实现了对海外同行的赶超。2023年全球锂离子电池隔膜出货量已经突破210亿平米,中国隔膜企业出货量的全球占比在2023年已经突破83%。 目前,更多企业正将目光投向海外,逐步加大在海外建厂的规模。不同国家和地区对企业有着具体的要求,其中最为典型的是“属地化生产”的要求。国内隔膜龙头企业提前在海外建厂,旨在应对政策调整或地区条件变化时,能够在当地建立良好的品牌形象和声誉。 值得关注的是,今年以来,固态电池领域传出了许多消息。有观点认为,由于固态电池可能不使用隔膜,其发展将对隔膜行业产生负面影响。然而,在固态电池彻底解决技术阻碍并大量装车之前,许多厂商将半固态电池视为可行方案,这种电池技术对隔膜提出了更高的要求,这为具备更高工艺水平和技术能力的隔膜企业创造了更多商机。

文章来源:产研社、电池中国、高工锂电