聚烯烃指由乙烯、丙烯、1-丁烯、1-戊烯、1-己烯、1-辛烯、4-甲基-1-戊烯等α-烯烃以及某些环烯烃单独聚合或共聚合而得到的一类热塑性树脂的总称。英文缩写为PO。经过几十年的建设发展,我国已经掌握了聚烯烃主要产品通用牌号的生产技术。2022年,中国聚乙烯和聚丙烯的产能分别达到2981万吨/年和3496万吨/年,消费量分别超过3800万吨和3400万吨,使中国成为世界聚烯烃的主要消费国。目前,结构性过剩已成为我国聚烯烃工业发展中的突出问题。一方面,大宗仿制药同质化严重,产能过剩;另一方面,高端应用产品相对较少,具有国际竞争力的产品也不多。有些产品依赖进口或完全进口。随着中国消费结构的不断升级和战略性新兴产业的不断发展,对高端聚烯烃产品的需求也在不断增加。 高端聚烯烃通常指具有技术含量高、应用性能好、具备高市场价值的聚烯烃产品,包括大宗品种的高端牌号,如茂金属聚乙烯(mPE)、茂金属聚丙烯(mPP)、高碳α-烯烃共聚的聚乙烯等;以及特殊品种的聚烯烃树脂,包括乙烯-醋酸乙烯树脂(EVA)、乙烯-乙烯醇树脂(EVOH)、超高分子量聚乙烯树脂、高透明环烯烃烯烃树脂(COCs)、交联聚乙烯(XLPE)、聚1-丁烯(PB-1)、聚烯烃弹性体(POE)、聚异丁烯(PIB)等。这些产品主要应用于工业管道、汽车制造、轨道交通、新能源电池以及医疗器械等,具有良好的化学稳定性、耐磨损性、优异的电气绝缘性能、低密度等特点,因此在塑料工业中具有举足轻重的地位。 高端聚烯烃技术进入壁垒高、价格高、盈利能力强、档次多,需要快速的技术服务导向。“十三五”期间,中国突破了茂金属聚乙烯的工业生产技术,将中国聚烯烃的整体技术水平提升到了一个新的水平。然而,由于缺乏原创技术,绝大多数技术来自跟踪、模仿或引进、消化和吸收。高端聚烯烃领域仍存在大量技术不足,目前严重依赖进口。 茂金属聚乙烯(mPE)通常指在茂金属催化体系作用下由乙烯均聚,或者乙烯与α-烯烃(如1-丁烯、1-己烯、1-辛烯等)聚合的共聚物,是最早实现工业化生产的茂金属聚烯烃,也是目前产量最大、应用进展最快的茂金属聚合物产品。由于催化剂的单活性中心特性,聚合物具有窄的分子量分布和更均匀的共聚物单体分布,可用于制备Z-N催化剂难以实现的长链结构。因此,这种材料的许多性能更加优异,如透明度好、雾度低、初始热封温度低、抗穿刺性强、薄膜制备中重量损失显著,可用于温室薄膜、热缩薄膜、重型包装薄膜等;其管材具有优异的抗应力开裂性能和良好的刚韧性平衡,可用于地暖管等;同时,它具有低气味,特别适合用于瓶盖和食品包装薄膜。此外,在电线电缆、防水卷材、大型卷材等应用领域,其综合性能明显优于传统聚乙烯。 2019—2022年期间,中国mPE行业仍处于发展阶段。2022年国内mPE产能达到220万t/a,产能较大的企业有独山子石化、兰州石化、福建联合、中化泉州、中科炼化,均在30万t/a以上;大庆石化、齐鲁石化产能较小,分别为8万t/a和12万t/a。其中福建联合、中科炼化多以试产为主,目前在优化产品工艺的阶段。2022年国内mPE主要生产企业情况见表1。

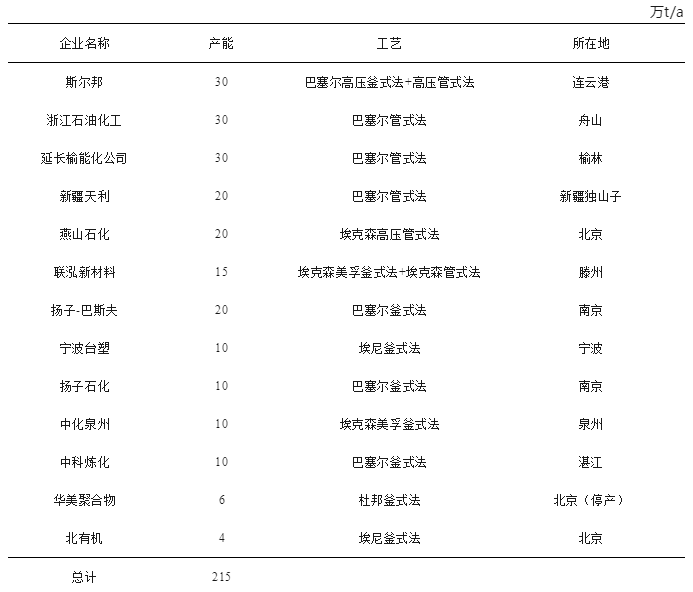

表1 2022年国内mPE主要生产企业情况

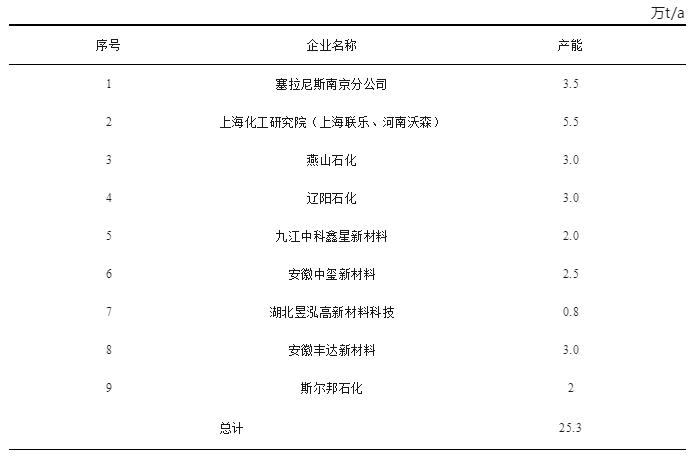

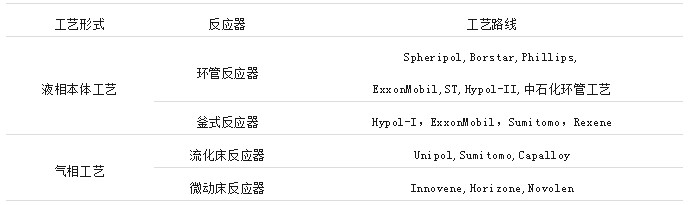

随着国内制造企业产能的稳步提升,对进口的依赖正在逐渐减少。2022年,中国mPE表观消费量为240.04万吨,其中进口210万吨,国产30.04万吨。外部依赖率从2019年的93%下降到87.5%左右。主要用于包装领域,约占总消费量的70%;PE-RT管约占25%;滚动塑料油箱、注塑瓶等领域约占5%。未来,中国上游mPE生产企业仍有巨大的增长潜力。 生产mPE的核心是催化剂,我国已经实现部分茂金属催化剂的国产化,但在茂金属化合物、硅胶载体、MAO等方面还存在差距,必须加快产业化攻关。此外我国实现高端mPE生产所需原料如1-己烯、1-辛烯以及一些特殊单体的产业化还存在差距,应加大关键单体技术开发和产业化力度,为高端化PE产品提供保证。 茂金属聚丙烯(mPP)具有分子量分布窄、微晶较小、抗冲击强度和韧性佳、透明性好、光泽度高、耐温性好、析出物低等特点,主要应用于熔喷无纺布(医用口罩原材料)、精密注塑、纤维、薄膜和3D打印等领域。由于茂金属催化剂较强的聚丙烯结构调控能力,可依靠茂金属结构改变较为精确地调控所得聚丙烯分子的聚合度和立构规整性,因此,mPE产品根据分子结构不同可分为等规聚丙烯(iPP)、间规聚丙烯(sPP)和无规聚丙烯(aPP)等。此外,茂金属催化剂还可生产许多Z-N催化剂难以得到的产品,如高规整度聚丙烯(等规度或间规度大于95%)和新型丙烯共聚物。 乙烯-醋酸乙烯树脂(EVA)树脂是由无极性乙烯单体和强极性的醋酸乙烯单体在一定的温度和高压下聚合而成,是继高密度聚乙烯(HDPE)、低密度聚乙烯(LDPE)、线型低密度聚乙烯(LLDPE)之后的第四大乙烯系列聚合物。EVA树脂具有优良的柔韧性、耐冲击性、弹性、光学透明性、低温挠曲性、黏着性、耐环境应力开裂性、耐候性、耐腐蚀性、热密封性以及电性能等。EVA树脂中VA含量不同,其物理性质、化学性质及加工性能也不同。 截至2022年底,我国EVA产能达到215万t/a,产量约173.9万t,进口量120.2万t,出口量为11.7万t,全年表观消费量达到282.4万t。对外依存度由2019年的62.05%降至42.56%左右。2022年国内EVA主要生产企业情况见表2。 国内EVA主要用于发泡材料、光伏电池封装胶膜、电缆料以及热熔胶等领域,其中光伏电池封装胶膜是增长最快的品种。 超高分子量聚乙烯(UHMWPE)一般指黏均分子量在100万以上的线型长链聚乙烯材料,具有高强度、耐冲击、耐磨损、自润滑、耐化学腐蚀、耐低温等优异性能,目前的主要制品有纤维、薄膜、管材、板材、棒材、多孔材和异型材等,广泛用于海洋工程、轨道交通、市政建设、石油化工、矿山冶金、电力、新能源材料等领域。 中国拥有良好的超高分子量聚乙烯市场应用环境、研发和产业化基础。但发展仍侧重于扩大产能和体现价格优势。总体而言,树脂产品主要集中在中低端和通用型,管道和板材应用比例较高,纤维应用正在逐步发展。然而,在高端和差异化产品方面仍存在显著差距。尽管国内企业在锂电池隔膜树脂、过滤树脂、生物医用树脂等产品的催化、聚合等技术方面取得了重大进展,但整体产业化进程滞后,产品的质量稳定性、功能性等方面需要加快改进。 2022年,中国超高分子量聚乙烯的总产能将达到25.3万吨,产量为17万吨,进口量约为6.5万吨,出口量为5000吨,消费量约为23万吨。对外依存度约为28%。在国内企业中,上海联乐等几家进入行业较早、研发和产业基础较好的公司,产品在各个领域的应用比例相对均衡,高、中、低端产品在不同领域得到应用。过去5年进入该行业的安徽丰达等企业,由于原材料、劳动力和基础设施成本低,在国内中低端市场占有一定的市场份额。2022年中国超高分子量聚乙烯的主要生产企业如表3所示。 聚烯烃弹性体(POE)是一种以乙烯、丙烯或α-烯烃等单烯烃为主要单体聚合而成的主链饱和的弹性材料。该材料具有低密度、窄分子量分布等特点,通常采用单活性中心催化剂和溶液聚合工艺制备。其中,乙烯基弹性体为主,以乙烯为主要聚合单体,大多为乙烯与1-辛烯或乙烯与1-丁烯的无规共聚产品,乙烯含量(质量分数)在58%~75%。 POE具有独特的结构特征和优异的性能,具有柔软的支化卷曲结构和结晶乙烯链作为物理交联点,使其具有优异的韧性和良好的加工性能;与聚烯烃等聚合物材料具有良好的相容性;不含不饱和双键,具有优异的耐候性和耐化学性;具有很强的剪切敏感性和高熔体强度,易于挤出。因此,POE既可用作橡胶和热塑性弹性体,也可用于热塑性增韧和软化,并已广泛应用于各种塑料增韧改性。 我国尚无中试以上规模POE制备技术,国内科研院所及企业包括中石化、中石油、万华化学、山东京博等公司都在积极开发生产技术。随着海外催化剂专利到期和国内研发速度加快,国内企业已逐步突破POE生产的三大壁垒,目前国内已宣布POE产能合计规划超过210万t/a,多数企业POE项目已进入中试阶段。 乙烯-乙烯醇共聚物树脂(EVOH)不仅具有优异的加工性能,而且对气体、气味、香料、溶剂等具有优异的阻隔效果。。正是这些特性使含有EVOH阻隔层的塑料容器能够取代食品包装中的许多玻璃和金属容器。国内生产长期处于空白状态,下游生产已经形成一定规模。随着中国食品包装产品的升级和汽车工业的发展,对EVOH树脂的需求将迅速增长。目前,国内市场年需求量约为1.5万吨,全部依赖科力力、日本合成化学工业、长春石化等公司的进口。 环烯烃聚合物(COCs)可用于光学、汽车和高端包装等应用。它们是近20年来发明的一种新型聚烯烃材料,引起了国内外的广泛关注。它们可用于药品包装和电子光学产品。目前,国内消费量约为4000吨,进口供应商为日本瑞翁、三井化学、日本宝理。国内无锡阿科力已完成中试建设,中石化、中石油以及金发科技均着手开展环烯烃聚合物的攻关。 目前,所有高压绝缘材料均采用交联聚乙烯(XLPE)生产,这首先要求基材具有高纯度,其次对加工技术有严格要求。国内中石化燕山石化、万华化学、浙江万马已研制出110KV以下的绝缘料,部分单位已经试制出110KV绝缘料,但是试用风险过高,下游用户应用难度大,推广进程较慢。国内市场110KV以上的绝缘料年需求量约15万t/a,全部依赖进口。 随着我国近几十年聚烯烃技术的高速发展,我国聚烯烃技术水平总体上与国际先进水平缩短了距离,但仍存在核心原料、催化剂、聚合工艺等影响高端聚烯烃产品发展的主要因素。 2.1 对α-烯烃产业化技术研究较晚,影响了高端聚烯烃的发展 中国进口的聚乙烯品种大多为特种聚乙烯生产牌号,此类牌号在中国严重短缺,主要是由于共聚物单体的差异。在中国的聚烯烃品种中,大多数使用1-丁烯作为聚乙烯的共聚单体,使用1-丁烯的LLDPE占共聚单体的90%以上。这导致中国聚乙烯牌号严重同质化,低端产品供应充足,高端产品供过于求的结构性问题。 高性能聚烯烃多为共聚烯烃,需要共聚α-烯烃。α-烯烃类产品中应用最为广泛的品种是C4(丁烯-1)、C6(己烯-1)和C8(辛烯-1)等,在生产高密度聚乙烯和线性低密度聚乙烯(HDPE/LLDPE)中用作共聚单体,占了总消费量的50%,可改善PE密度,提高其抗撕裂和拉伸强度。 中国目前C4的产能约为90万吨/年,其中70%以上用于生产LLDPE共聚物单体。此外,它还可以应用于PB、丁酮等化学合成产品,使其成为中国最大的低碳α-烯烃。而C6由于起步较晚,目前也仅有8万t/a左右的生产能力,而C8目前中国仍无规模化生产的案例。国内α-烯烃市场大约在80万t,90%以上依赖进口,进口来源包括美国陶氏杜邦、埃克森美孚、雪佛兰菲利普斯等。 中石化茂名石化正在建设年产5万t/a α-烯烃装置,预计2023年可实现工业化生产,该装置可工业化生产1-辛烯。另外中石化天津、万华化学、湛江中捷已开始建设高碳α-烯烃项目。预计我国对此产品的缺口有望在5年内能得到彻底解决。 2.2 聚烯烃催化剂在部分领域存在较大技术水平落后 在聚烯烃中,只有高压聚乙烯不需要使用催化剂,而大多数其他品种需要使用催化剂。聚烯烃催化剂一般分为两类:多活性中心和单活性中心。聚烯烃催化剂主要有四种类型,即铬基催化剂、齐格勒-纳塔催化剂、茂金属单中心催化剂(SSC)和后茂金属单点催化剂。前两种是多中心催化剂,后两种是单中心催化剂。单活性中心催化剂的特点是催化剂只有一种活性中心,其金属原子通常处于受限的环境中,只允许聚合物单体进入催化剂的活性位点。因此,可以精确控制相对分子量(即分子量)、分子量分布(MWD)、共聚物单体含量和聚合物主链晶体结构中的分布。通过单中心催化剂聚合获得的聚合物的分子量分布比通过多中心催化剂获得的聚合物窄,聚合物产物具有良好的均匀性。分子量分布相对较窄,共聚物单体均匀分布在聚合物主链中。 2.2.1 在多活性中心催化剂领域与世界先进水平已无明显差距 中国在多活性中心催化剂的开发方面取得了重大进展。目前,国内已经生产了铬基催化剂和Z-N催化剂,特别是双峰聚乙烯催化剂,它代表了Z-N催化剂的最高水平。上海化学工业研究院和中国石化上海石化联合研究并工业化,实现了PE100管道材料和天然气管道材料的批量生产。还获得2022年中国石油和化学工业联合会科技进步一等奖,标志着中国Z-N催化剂整体达到国际先进水平。 2.2.2 茂金属催化剂产业化起步晚,仅有个别品种实现产业化 茂金属是过渡金属与环戊二烯相连所形成的有机金属配位化合物,茂类金属化合物催化剂简称茂金属催化剂。茂金属催化剂也称为Kaminsky催化剂,是由锆Zr(或钛Ti及铪Hf)的化合物和甲基铝氧烷(MAO)组成,每个活性中心含有一个Zr和6~20个Al原子和茂环基(Cp,即环戊二烯基)。通常称为“茂金属催化剂”的可溶性有机金属配合物的准确定义是:第IV族(钛、锆或铪)过渡金属的茂化合物(Bent Metallocene),它需要和MAO一起构成催化剂体系。 我国茂金属催化剂的研发工作始于上世纪90年代初,起步比国外晚20多年,技术仍在追赶海外。近10年来,开展相关研究的单位逐渐增多,主要集中在中石油、中石化、华东理工大学、吉林大学、中国科学院化学研究所、浙江大学等单位。 中石化和中石油对茂金属催化剂的关键组分进行了广泛的研究,处于中国技术的前沿。就催化剂的工业规模而言,新塑化工有限公司是目前中国最大的茂金属催化剂生产商。公司拥有990吨/年聚乙烯催化剂产能,拥有4个系列13种聚烯烃催化剂,适用于Unipol、Innovene、Spherilene等气相聚合工艺。然而,新塑料化工生产的茂金属催化剂在膜生产方面与国外催化剂相比仍有一定差距。 2.2.3 后过渡金属聚烯烃催化剂和非茂金属催化剂,国内外均未实现工业化生产 后过渡金属催化剂是指VIIIB族过渡金属为主催化剂,经烷基铝、MAO或有机硼化合物活化后对烯烃聚合有高活性的新一代烯烃聚合催化剂,目前该类催化剂仍处于研发试验阶段。 非茂金属单中心烯烃聚合催化剂(简称非茂催化剂)是指不含环戊二烯基,金属中心是过渡金属元素或部分主族金属元素的有机金属配合物。由于非茂催化剂时间上出现在茂金属催化剂之后,因此又被称为“后茂”烯烃聚合催化剂。中石化扬子石化在气相法聚乙烯装置上进行后茂金属聚乙烯的生产实验,产品性能介于Z-N催化剂聚乙烯和m-LLDPE之间。 2.3 聚烯烃工艺技术多采用国外引进,原创技术极少 2.3.1 在聚乙烯工艺领域我国溶液法工艺严重缺失 目前,世界上聚乙烯的生产工艺按压力分类,主要有高压法和低压法。聚乙烯生产主要有6种工艺技术,包括共聚技术、不造粒技术、冷凝和超冷凝技术、反应器新配置技术、双峰技术以及原位法技术。 高压聚乙烯聚合工艺根据反应器的形式可分为两种:釜法和管法。釜法和管法的生产工艺一般相同。一个工业化的高压聚乙烯装置通常由五个部分组成:乙烯压缩、引发剂配方和注射系统、聚合反应系统、分离系统和挤出造粒和后处理系统(包括脱气、混合、储存、包装等)。高压反应器工艺更适合生产专业等级和高附加值的产品,如醋酸乙烯酯含量高的EVA;管式反应工艺更适用于分子量分布窄的树脂,用于电线电缆绝缘护套,适合加工成薄膜。管式反应器结构简单,易于维护,易于温度控制,乙烯单程转化率高,投资低,因此大型设施大多为管式反应釜。 (2)低压聚乙烯主要有3种生产工艺,其中溶液法聚乙烯工艺我国亟待突破 低压聚乙烯生产工艺包括气相法工艺、淤浆法工艺和溶液法工艺。淤浆法分为环管聚合工艺和搅拌釜式聚合工艺,环管聚合工艺技术代表有雪佛龙-菲利浦斯公司工艺(应用企业有上海金菲、茂名石化公司)、北欧化工公司的Borstar工艺和Innovene S工艺;搅拌釜式聚合工艺技术代表有日本三井化学/Prime聚合物公司的CX工艺(应用企业有大庆、扬子、燕山、兰州石化公司)和利安德巴赛尔公司Hostalen工艺(应用企业为辽化公司);溶液法工艺技术代表有Dow化学公司的Dowlex工艺和SABIC(原DSM)公司的Compact工艺。气相法、淤浆法和溶液法的简介及优缺点见表4。 经过近10年的基础研究,中石化和浙江大学在消化吸收国外先进生产技术的基础上,合作自主开发了年产30万吨的大型气相聚乙烯工艺。该工艺已成功投入商业运行。在此基础上,中国石化天津分公司和浙江大学化学反应工程联合研究所提出了一种气液法生产聚乙烯的新工艺,该工艺在流化床反应器中将气相工艺和浆料工艺相结合,为生产系列化、低成本、高附加值的聚乙烯产品提供了切实可行的技术路线。 2.3.2 通过引进,我国已基本掌握聚丙烯生产工艺,其中中石化自创环管法工艺 聚丙烯的生产方法主要有4种:溶液聚合法、溶剂聚合法(又称浆液聚合法或悬浮聚合法)、液相本体聚合法、气相本体聚合法。目前世界上主流的先进聚丙烯工艺主要为气相法与液相本体法组合工艺,普遍认为Spheripol、Hypol、Unipol和Novolen等工艺较为先进。现代典型聚丙烯工艺分类见表5。 中国石化北京化工研究院、中国石化武汉分公司、中国石化石家庄炼化分公司联合开发的“第三代环管聚丙烯成套技术开发”是在自主研发的催化剂不对称外给电子体技术和丙烯丁二烯二元无规共聚技术的基础上开发的。该技术可用于生产均聚乙烯丙烯、无规共聚物丙烯丁二烯、无规共聚和抗冲击共聚物PP。 我国聚烯烃产业大而不强的特征非常明显,在高端需求领域仍不能完全满足下游需求,特别是高端聚烯烃中多个产品完全受制于人,尽管有研究起步晚的因素,但是更多是技术原因。

与其他行业不同,中国在高端聚烯烃领域已经实现了企业作为研究对象的角色转变。中石化和中石油都非常重视高端聚烯烃行业的创新投资,每年投入固定和非固定资金进行研究和创新,并有专门的研究机构进行研究,成为中国高端聚烯烃行业主要的创新者。但由于我国聚烯烃行业是从引进设备开始的,在相当长的一段时间里,聚烯烃领域的创新研究主要集中在消化吸收上。近年来,随着产业基础的不断加强,创新研究取得了一定进展,但与发达国家相比仍存在差距,尤其是缺乏关键的原创技术,影响了中国高端聚烯烃产业的发展。

此外,近年来进入聚烯烃领域的许多公司都采取了“理所当然”的方式来规避自主创新的风险。一旦高端聚烯烃品种实现产业突破,他们将直接从中石油、中石化甚至跨国公司招聘人员,复制成功的技术。与此同时,许多企业正在生产更多的通用聚烯烃树脂,以在市场上竞争价格并规避风险,这也影响了中国聚烯烃的高质量发展。

由于中国高端聚烯烃创新的主力军是中石化和中石油,但两家公司的竞争多于沟通与合作。早在本世纪初,中国石油天然气集团公司(CNPC)就将国外茂金属催化剂和工艺引入大庆石化。然而,由于中国石油天然气集团公司技术基础薄弱,该设备近年来才开始平稳运行。中石化拥有良好的技术基础,始终坚持自主开发茂金属催化剂,齐鲁石化直到“十三五”期间才实现工业化生产。中国石化一直引领中国高端聚烯烃的创新发展,在POE、COC和LDPE领域布局,基础扎实。中石油也在以同样的方式布局其产品,虽然它具有积极的竞争意义,但不可避免地会出现重复建设和投资。 高端聚烯烃领域的新技术,从实验室到最终工业化,通常在试点阶段至关重要,这是将关键原始技术转化为工业化的重要途径。根据现行政策法规,石化中试装置的建设相当于工业装置的建设,导致审批程序缓慢,验收程序复杂。同时,试点产品无法销售也给企业开拓下游市场带来了重大困难。此外,由于安全原因,大学和研究机构也不愿意在自己的单位建立试点工厂,导致中国高端聚烯烃领域缺乏试点研究平台。 近十年来,随着地方国企和民企开始重视聚烯烃装置的建设,加上煤制烯烃和甲醇制烯烃技术产业化的突破,多家大型企业(包括民营企业)进入了聚烯烃领域。中国已发展成为工业基础雄厚的聚烯烃工业大国,但仍存在产品结构不合理、依赖进口高端产品、缺乏单体和催化剂、创新基础薄弱等问题。

未来,第一步是加强生产企业、大学和研究机构在产学研方面的合作。一是探索和培养更多浙江大学、上海化工学院等在中国高端聚烯烃领域有突出贡献的大学和研究机构;二是加大基础理论研究力度,积极引导高校开展聚烯烃分子研究与设计、聚合物物理、聚合物凝聚态、数学模型、反应机理模拟等前瞻性理论研究。

其次,要加强协同创新。主要生产企业要做好顶层设计和总体规划。对于难以应对且产量大的高端聚烯烃品种,大型中央企业可以利用其相对完整的工业和技术基础以及雄厚的财力来应对;对于市场规模相对较小、产业技术独立的品种,可以利用当地国有和民营企业的灵活性进行快速研发,尽快占领市场,避免重复投资和无序竞争。

最后,我们需要加强我们的服务意识。高端聚烯烃最大的下游产业是改性塑料行业和塑料制品行业,它们非常重视服务质量和需求响应速度。因此,公司不再仅仅是在价格和产品质量上竞争,而是在服务和供应周期上竞争,以满足客户的深层次需求。

图文来源:现代化工、高性能树脂及应用