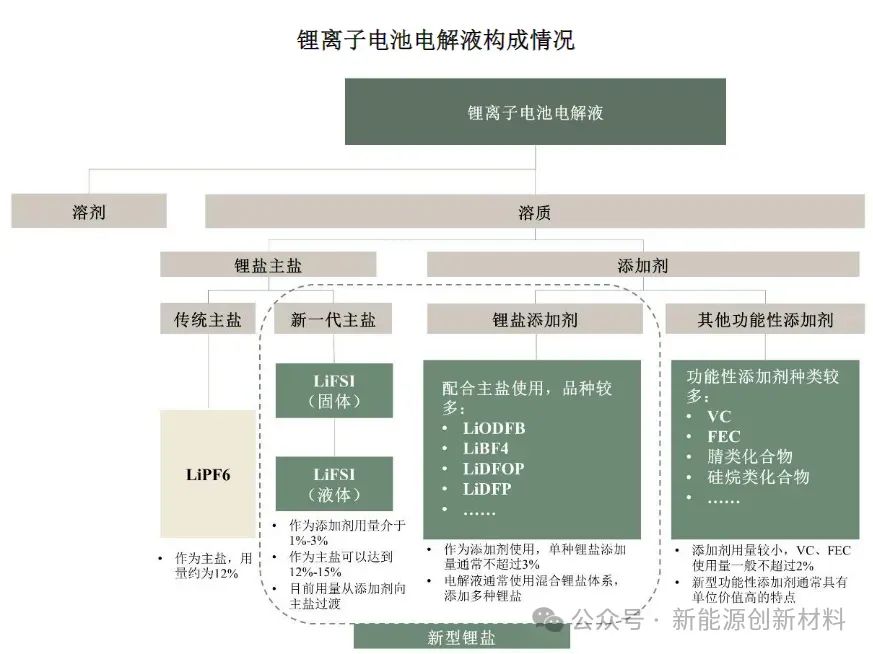

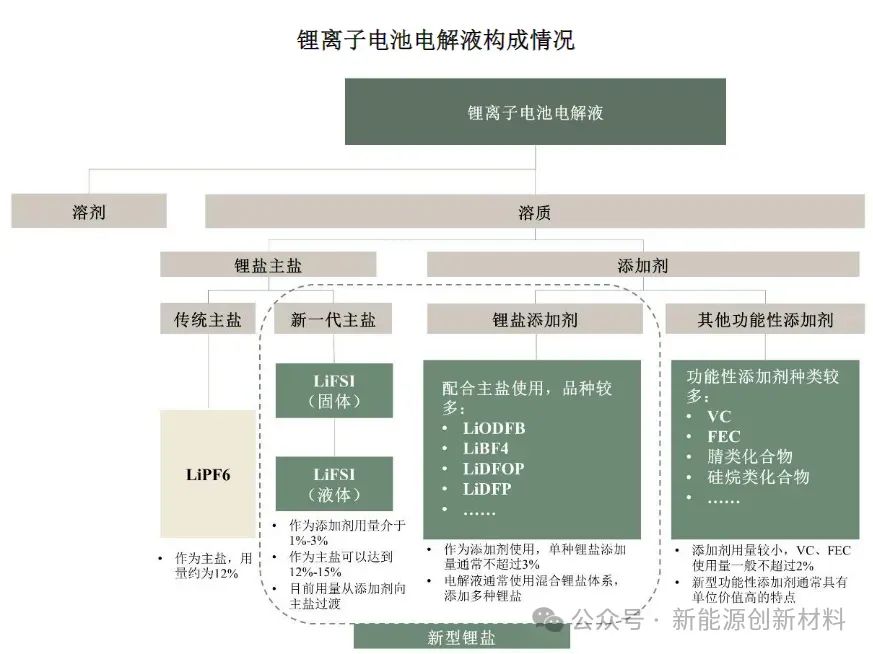

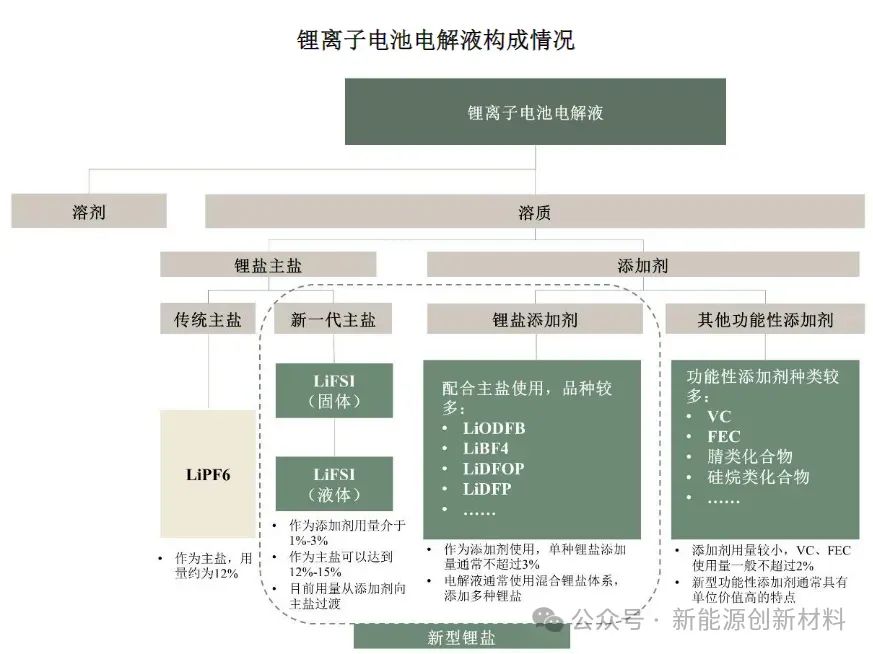

电解液作为锂电池的四大主材之一,是电池中离子传输的载体,在正负极之间起传导锂离子的作用。 主流的锂电池电解液通常由电解质锂盐(溶质)、高纯度有机溶剂、 各类添加剂等原料按一定比例配制而成。锂盐,即电解液中的溶质,是电解液最核心、成本占比最高的成分。

自锂离子电池商业化产品面世以来,最为常用的主盐为六氟磷酸锂(LiPF6),以其稳定的电化学窗口、良好的体系相容性应用于各类电池中,但其存在化学性质不稳定、低温环境下效率受限、耐热稳定性较差等缺陷,特别是其对水分极度敏感,使用过程中会分解产生氟化氢导致电池失效,导致其越来越难以支撑目前日益增长的对电池综合性能的提升要求。 近年来,以LiFSI为代表的新型锂盐在电导率、热稳定性、化学稳定性、电池性能等方面都展现了显著的优势,更加符合未来高能量密度、高功率密度以及高安全性的锂电池发展方向,尤其是LiFSI近年来在电解液配方中的渗透率与质量占比已有较大程度提升,有部分代替LiPF6作为主盐的趋势。

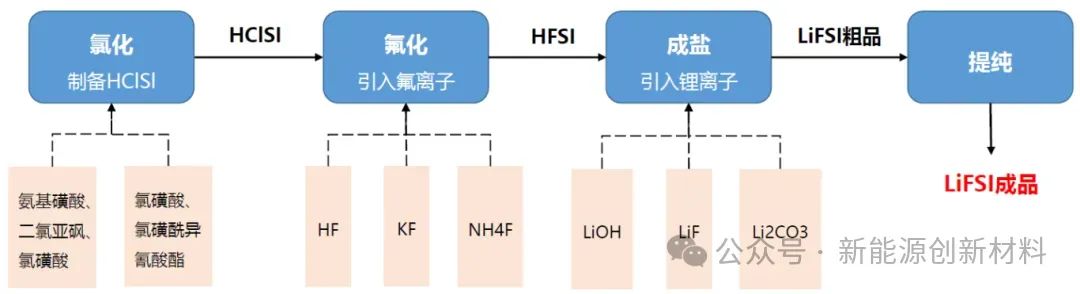

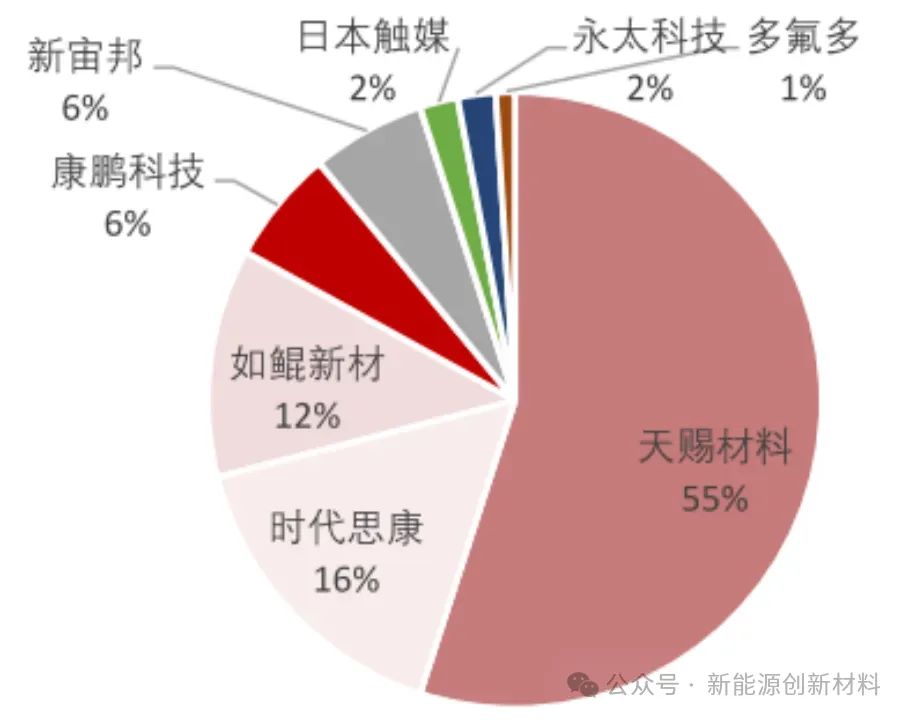

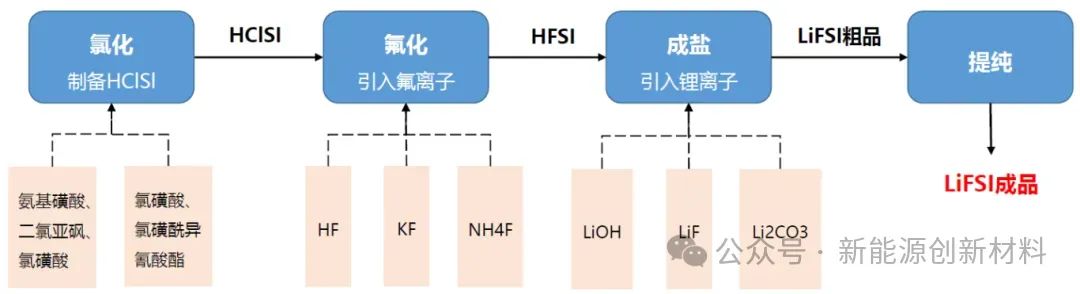

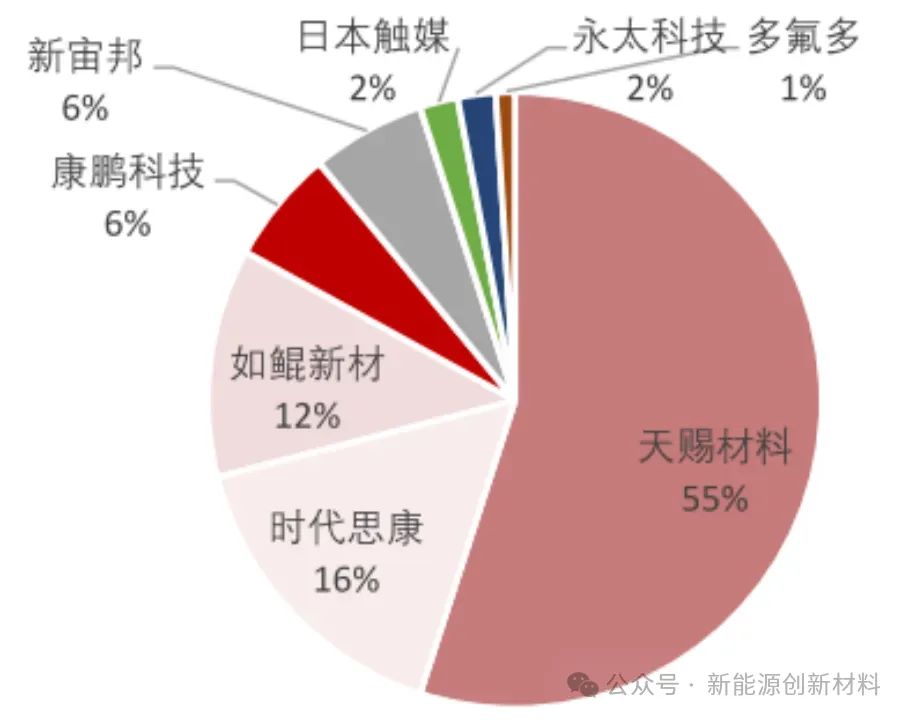

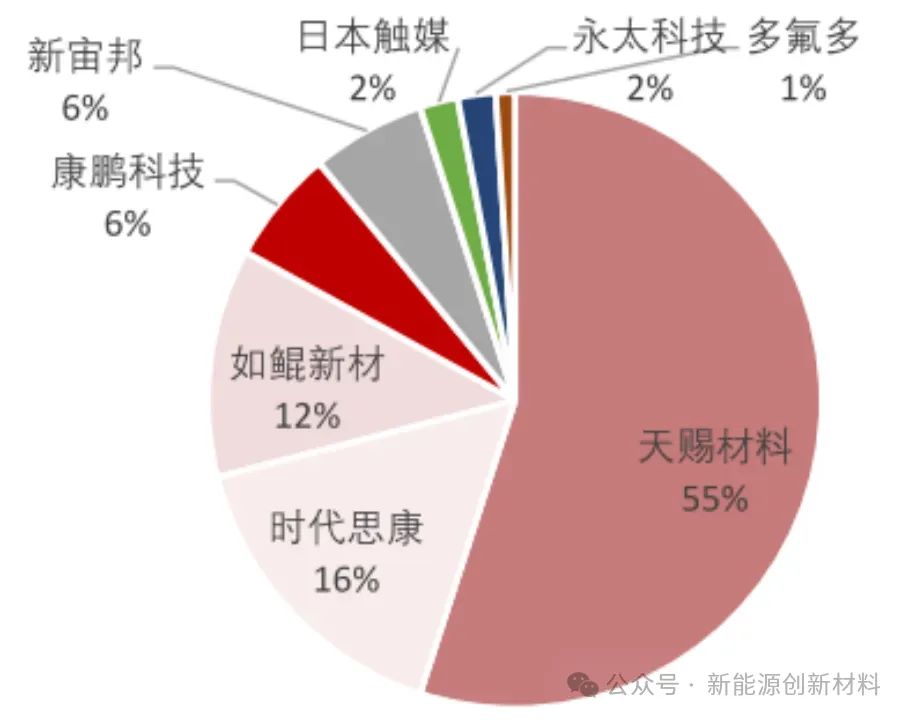

全球LiFSI商业化生产工艺基本相近,主要分为氯化、氟化、成盐、提纯四个步骤。 (1)氯化环节:在这一步骤中,氨基磺酸、二氯亚砜和氯磺酸反应制备HClSI(氯磺酰亚胺)。这是比较成熟的工艺,通常有两种路线:一种路线是使用二氯亚砜作为原料,这种方法成本相对较低,但反应的收率低,且反应会产生较多的副产品,使得产品中存在大量硫酸盐和氯化物的杂质,后续提纯难度大、成本高。另一种路线是使用氯磺酰异氰酸酯,这种方法的产品纯度更高,但成本相对较高。 (2)氟化环节:这一步骤的核心在于引入F离子,可选择的含F原料包括HF(氢氟酸)、金属氟化物、NH4F(氟化铵)等,目前NH4F海外企业使用较多,国内多用HF。不同的原料选择会影响最终产品的纯度和成本。 (3)成盐环节:这一步骤的核心在于引入Li离子,常用的锂化合物包括LiOH(氢氧化锂)、Li2CO3(碳酸锂)、LiF(氟化锂)、LiX(如LiCl、LiBr等)。不同的锂化合物需要的反应溶剂和温度都不同,并且不同产品所需反应环境和产物也各不相同,影响最终产品的性质。 (4)提纯环节:由于LiFSI作为电池级产品,纯度要求非常高(99.9%以上),提纯环节是控制产品质量的关键。前面几道工序选择的各类原料以及由此产生的副产物,都会对最终产品性能造成影响,因此各家在提纯环节所采用的试剂和方式各不相同,这也是工艺壁垒之一。 根据相关机构数据,2023年LiFSi龙头为天赐材料,全球出货量市占率55%,时代思康、如鲲新材市占率16%、12%。

目前,LiFSI制备工艺已相对成熟,龙头企业收率基本在95%以上,成本和价格是阻碍进一步规模化替代的关键因素,特别是与六氟磷酸锂的价格对比。 根据相关数据统计,2023年全球六氟磷酸锂的产量为15.9万吨,有效产能为36万吨,整体产能利用率为44%,市场供应盈余,产能严重过剩。 LiPF6的价格经过2021-2022年初短暂的快速上涨过后,随着产能的严重过剩,价格也出现了大幅回落,目前基本稳定在6万元左右。 此前全球头部电池企业的LiFSI添加比例在0.5%-2%之间,目前添加LiFSI的主流配方已经提升至2%-15%。2025年全球锂离子电池电解液需求量将达到216万吨,以添加比例5%进行测算,LiFSI全球市场需求约10.8万吨;即便添加比例提高至10%,全球市场需求也只有21万吨。而出于成本及技术考虑,这个添加比例短期内不太可能达到。 在电池端,特斯拉的4680电池要求LiFSI添加量至少20%(越多越好);宁德时代的麒麟电池的超充和电池性能也要求LiFSI添加量至少20%(越多越好),并使用FEC添加剂,在负极形成氟化锂,离子半径小,能及时修复裂缝;而在半固态电池、固态电池中,因为电池效率和安全性要求,必须要用LiFSI作为主盐。

因此,未来LiFSI作为主盐的方案是确定性的,下游的需求是迫切的,关键就看产能与价格。

文章来源:VC金水河