电解液添加剂合成工艺及生产企业(VC、FEC、DTD、LiFSI、LiDFP、LiDFOB)

电解液添加剂能够定向改善锂电池电导率、阻燃性能、过充保护、倍率性能等多个方面性能,虽然添加剂仅占电解液质量的 3%左右,但由于不同种类的添加剂性能不同,在电解液的差异化竞争中发挥着重大作用。

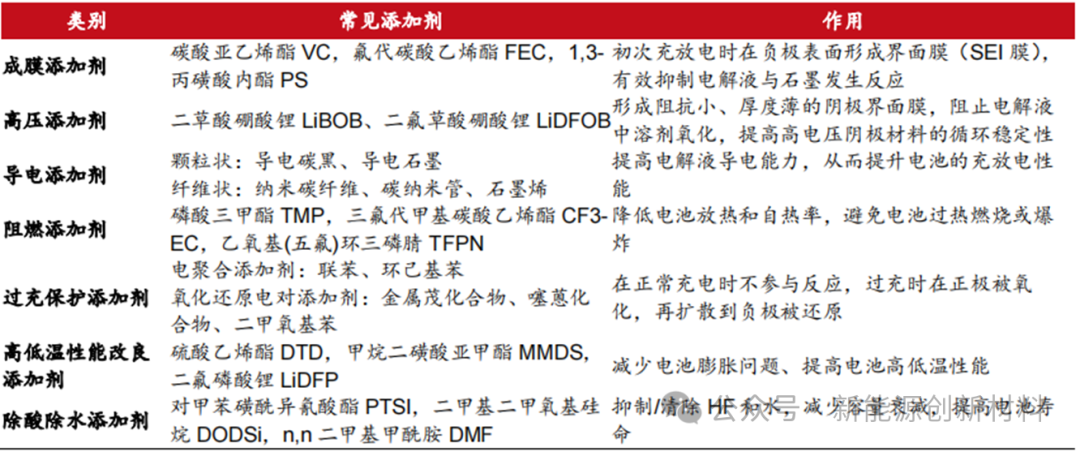

根据添加剂的作用原理,可分为成膜添加剂、高压添加剂、阻燃添加剂、过充电保护添加剂、高低温性能改良添加剂、除酸除水添加剂等,不同种类的添加剂在不同方面改善锂电池性能。

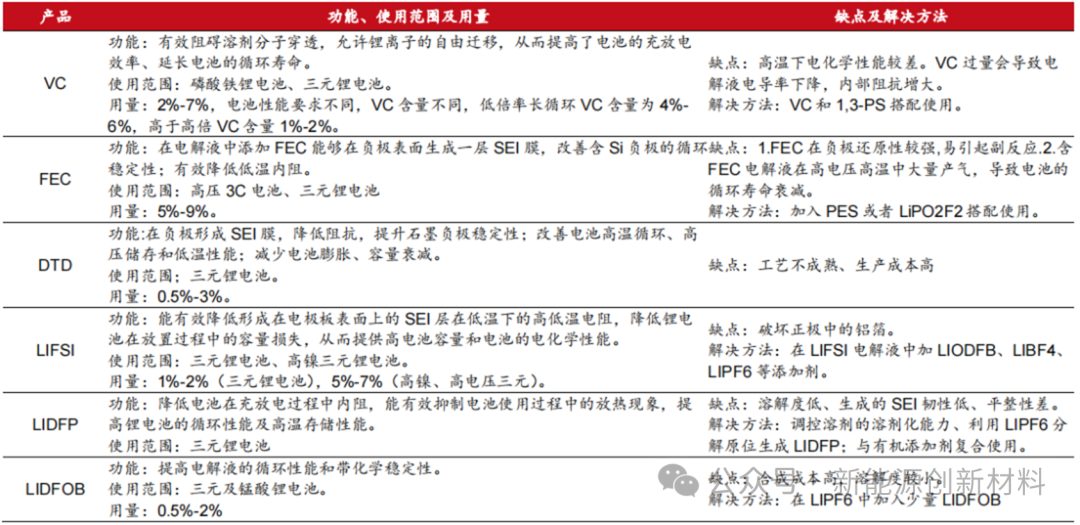

VC和FEC是添加剂主流,新型添加剂应用逐步增多。 目前常用的电解液添加剂主要有碳酸亚乙烯酯(VC)、氟代碳酸乙烯酯(FEC)、 丙烷磺酸内酯(PS)等。其中,VC 和FEC合计占添加剂市场的份额65%,应用占比最高。同时随着锂电池持续发展,电解液定制化配方越来越多,单一 VC添加剂难以满足需求变化,新型添加剂如DTD、LiFSI(目前以添加剂为主)、LIDFP、LIDFOB 等应用增多。 不同添加剂在不同锂电池中功能和添加比例不同。VC和FEC是目前锂电池的核心添加剂,均有助于石墨负极SEI 膜的生成。VC在锂电池中添加比例为2%-7%,一般和1,3-PS 搭配使用,其中三元电池中添加比例为 1%-2%,动力磷酸铁锂电池添加比例为3%-5%,储能磷酸铁锂电池由于低倍率长循环要求 VC 添加比例高达 4%-6%。 FEC 主要应用于高压3C电池和三元锂电池,添加比例在5%-9%,尤其适用于硅基负极,在磷酸铁锂电池中几乎不添加。DTD则主要用于三元锂电池中,添加比例为0.5-3%。LiFSI由于价格较高目前仍以添加剂为主,在普通三元电池中添加比例为1%-2%,高电压或高镍三元中添加比例为5-7%。 VC、FEC 合成工艺 VC—— 当前,全球碳酸亚乙烯酯(VC)的合成过程大致相同,大多数仍然采用Newman和Aldor的合成工艺,即通过EC加氯生成CEC,然后脱除HCl得到VC粗品,最后纯化得到电池级VC。工艺上的差异主要体现在氯化试剂和反应溶剂的选择两方面: 第一点,氯代方法的不同。最常见的是以氯气和氯化砜为原料进行氯化。以氯气为原料的氯代反应成本较低,但反应周期长,容易形成二氯代、三氯代等多氯代杂质;而以氯化砜为原料的氯代反应在光照条件下收率较高,但反应过程需要使用四氯化碳作为溶剂,而四氯化碳在国际上已被限制或禁止使用。 第二点,脱氯采用的有机溶剂不同。最初采用的是乙醚或四氢呋喃,但这些溶剂对人体有害性极高,使得车间生产的危险性增加,对操作人员的要求也相应提高。甲苯作为溶剂效果不佳,主要表现为VC收率低,工艺反应条件苛刻,不适合工业化生产。而使用EC作为溶剂时,相比而言对人体的危害较小,操作过程中的危险系数也较低,但成本相对较高。 FEC—— 目前,国内FEC合成工艺有光气法、酯交换法、卤代醇法、环氧乙烷、乙烯与二氧化碳加成法、尿素醇解法,不断优化的工艺路线,使合成碳酸乙烯酯的方式更加绿色和经济,促进了我国碳酸酯行业的快速发展。尤其是以尿素醇解法为基础的碳酸乙烯酯生产工艺发展潜力最大。虽然还有很多不足的地方,还需进行不断地优化创新,使其在工业生产中具有更多的应用可能。 生产企业 天赐材料—— 天赐材料碳酸亚乙烯酯(VC)的生产工艺技术来源于子公司浙江天硕自主研发,技术成熟可靠,不属于国内首次使用的工艺,目前浙江天硕拥有在产的年产1,000t/aVC 生产装置。 江苏瀚康—— 江苏瀚康新材料有限公司成立于2014年,为深圳新宙邦科技股份有限公司(股票代码:300037)全资子公司。公司是一家集锂离子电池电解液添加剂研发、生产、销售及服务于一体的高新技术企业,主营产品有碳酸亚乙烯酯 (VC)、氟代碳酸乙烯酯 (FEC)、硫酸乙烯酯(DTD)等新型锂离子电池电解液添加剂。 山东汶峰新材料—— 山东汶峰新材料科技有限公司成立于2019年10月,公司专业研发、生产各类锂离子电池电解液添加剂,主要产品有:碳酸亚乙烯酯、氟代碳酸乙烯酯、双草酸硼酸锂、双氟磺酰亚胺锂等锂离子电池电解液系列添加剂。 华一股份—— 华一股份,一家专注于锂电池电解液添加剂研发、生产与销售的高新技术企业,其产品主要包括碳酸亚乙烯酯(VC)和氟代碳酸乙烯酯(FEC),广泛应用于新能源领域。 华盛锂电—— 华盛锂电于1997年创立于江苏省张家港市,是一家高新技术企业。公司专注于锂离子电池电解液添加剂的研发、生产及销售,公司电解液添加剂产品主要以碳酸亚乙烯酯(VC)、氟代碳酸乙烯酯(FEC)和双草酸硼酸锂(BOB)为代表。目前VC、FEC产品拥有年产5,000吨的生产能力。 江苏理文化工—— 理文化工成立于2006年,于2011年6月集团将化工产品业务独立保留在上市集团,公司主要从事氯化工、氟化工、高分子材料、锂电池相关产品的生产研发,2023年新建年产碳酸亚乙烯酯2500吨、氯代碳酸乙烯酯1550吨的锂电池电解液项目。 山东亘元—— 山东亘元成立于2019年,是国内领先的锂电池材料制造商,主要产品包括碳酸亚乙烯酯(VC)、氟代碳酸乙烯酯(FEC)等,并与多家主流电解液企业及动力电池生产企业建立合作关系。现有VC&FEC产线4条,在建产线共计10条,预计未来完全产能将达到约70万吨。 永太科技—— DTD 合成工艺 DTD的合成可分为一步法和两步法两种,由于一步法存在的难以克服的收率、杂质难题,目前产业界多采用两步法工艺,即先合成亚硫酸乙烯酯(缩写为ES),然后再催化氧化亚硫酸乙烯酯为硫酸乙烯酯。 近期国内研发出一种固定床氧化工艺生产硫酸乙烯酯技术,应用该技术,原料ES单程转化率可达99.97%以上,产物DTD选择性大于90%,固定床的产品收率不低于间歇反应,每100份原料可得成品105-110份! 生产企业 我国规模较大的硫酸乙烯酯企业主要有九江天赐、荣成青木、石大胜华、冠城大通、创鑫科技等。 天赐材料—— 天赐南通实施扩产35万吨锂电及含氟新材料,一期形成20万吨电解液、2万吨LiFSI、6000吨硫酸乙烯酯。天赐材料收购浙江天硕,浙江天硕拥有1000吨/年DTD生产产能。 荣成青木—— 荣成青木高新材料股份有限公司始建于2012年。公司是专业从事集功能性高新材料研发、生产、销售为一体的精细化工企业,主要从事锂电池电解液的添加剂制造与销售。 石大胜华—— 石大胜华新材料集团股份有限公司原名山东石大胜华化工集团股份有限公司,成立于2002年,是能够同时提供锂离子电池电解液溶剂、溶质、添加剂产品的全产业链公司,目前约有硫酸乙烯酯2000吨/年产能。 冠城大通—— 冠城大通股份有限公司是一家历史悠久、实力雄厚的综合性上市公司,公司主营业务为电磁线制造与销售、房地产开发,以及锂电池电解液添加剂的生产经营,并涉足金融、健康养生、游艇码头运营等领域。两个控股子公司福建冠城瑞闽新能源、福建邵武创鑫新材料从事新能源材料等相关产业。 创新科技—— LiFSI 合成工艺 双氟磺酰亚胺锂在有水的环境下在受热或者高温条件下易分解,且生产过程中若引入其他金属离子会给双氟磺酰亚胺锂的性能带来不良影响,因此为满足电解液的使用要求,双氟磺酰亚胺锂对于水分、金属离子等指标有严格限定。 由于目前尚无有效的纯化方法去除双氟磺酰亚胺锂中的杂质,只能通过采用合适的生产工艺避免水、酸和其他金属离子引入。而传统的双氟磺酰亚胺锂合成工艺由于其副反应多、收率低、能耗高、成本高等缺点,且合成出双氟磺酰亚胺锂纯度难以达到电池级的标准,不利于双氟磺酰亚胺锂大规模商业化生产。现阶段国内外真正实现产业化生产的厂商屈指可数,仅有日本触媒、韩国天宝、康鹏科技等公司能实现稳定量产。 经过多年的科研与实践,氯化亚砜-氯磺酸法有望成为主流工艺。多步反应与较低的产物收率意味着更高的技术壁垒,终将导致未来LiFSI行业格局大概率为寡占型格局。 生产企业 宁德时代—— 宁德时代作为行业的龙头企业,电池界一哥。宁德时代通过其子公司时代思康进行LiFSI的生产。宁德时代已经规划了大量的LiFSI产能,预计在未来几年内将有显著的产量释放。宁德时代采用的工艺路线和技术细节未完全公开,但据悉其产品采用二步法,纯度达到了99.8%。 天赐材料—— 天赐材料也是LiFSI生产的重要企业之一,其在LiFSI的生产工艺上持续进行改进,以提高收率和降低成本。天赐材料的产能规划也位于行业前列。 多氟多—— 多氟多在LiFSI的生产工艺上采取了较为开放和独特的路线,在成盐环节可以选择多种锂盐,这降低了供应风险但可能增加了产线复杂性。 永太科技和万润新能—— 这两家公司采用了非水体系的工艺,避免了电池生产过程中有害的水分子,节省了后续的干燥成本。万润新能通过这种方法获得了较高的产品收益率。 兴发集团—— LiDFP、LiDFOB 合成工艺 目前二氟磷酸锂的生产工艺可以分为三大类:(1)以六氟磷酸锂为原料进行制备;(2)以二氟磷酸、二氟磷酸酐为原料或中间产物进行制备;(3)以五氟化磷为原料进行制备。 目前国内公司二氟草酸硼酸锂的制备方法主要有5种,其中主流研究方法有3种,但是最主要的还是以BF3为原料的液相法。这些工艺具有原材料易得、流程简单、成本较低、反应彻底(副反应少)、产品纯度高等特点,为我国二氟草酸硼酸锂的工业化生产提供了强有力的技术支撑。由于LiODFB的结构中涉及了含氟、硼、草酸、锂的片段,目前的制备工艺中,对原料的选择也十分多元化。二氟草酸硼酸锂的生产工艺主要流程,分成固相反应,水相反应、液相反应。 生产企业 二氟磷酸锂和二氟草酸硼酸锂等新型添加剂还处于发展初期,目前只有少数企业能够实现量产,宏氟锂业、天赐材料、胜华新材、华盛锂电、苏州祺添、如鲲新材、国泰超威等企业已有少量产能。 新宙邦、天际股份、瑞泰新材、瀚康新材料、浙江天硕等行业内的其他企业也正在加速推进相关的技术储备或者产能建设。未来,随着新型添加剂技术发展更加成熟,在商业化电解液体系中得到广泛应用,市场竞争也将更加激烈。 文章来源:新能源创新材料编辑整理