铝塑膜市场前景广阔!又一项目投产

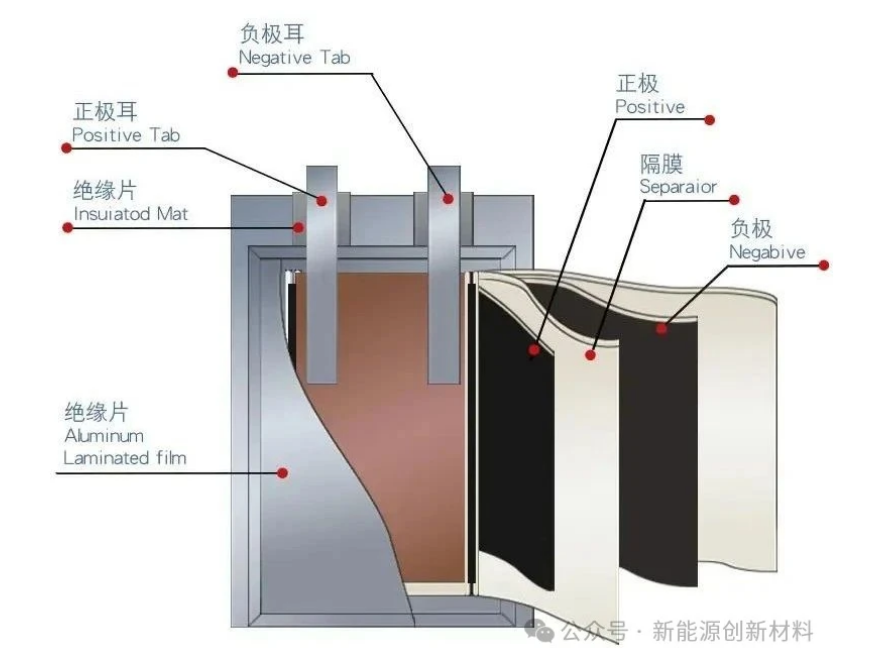

性能优异的锂电封装材料 锂电池按照电芯外壳的材质,可分为软包和硬壳两大类:硬壳锂电池以钢壳或铝壳封装,按内部正负极片的排列方式,又可分为圆柱形和方形;软包锂电池则采用铝塑膜封装。不同封装材质的电池各有优劣,与硬壳电池和比,软包锂电池重量轻、内阻小、设计灵活,在安全性、可循环性和能量密度上更具优势。 软包锂电池内部电芯由正极片、隔膜、负极片依次层叠起来,外部用铝塑膜封装,然后焊接正负极极耳,注电解液并封口。

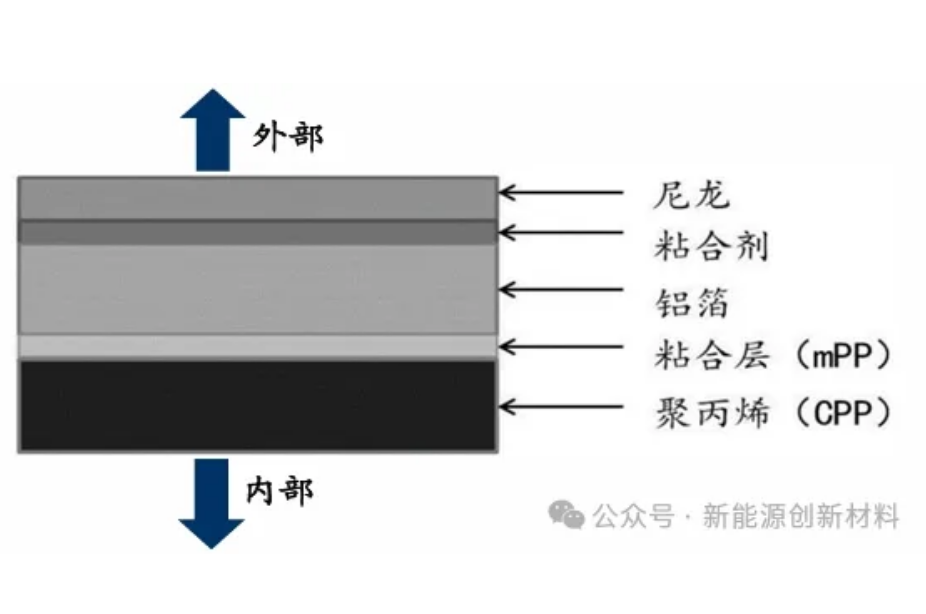

相较于圆柱形锂电池与方形锂电池采用铝壳或钢壳,铝塑膜作为外包装材质更轻,且软包锂电池采用叠片工艺使得电池结构更紧密,同等规格尺寸下,软包锂电池的容量较钢壳电池容量高40-50%,较铝壳电池高20-30%,是锂电池朝着轻量化、小体积发展的关键材料。 铝塑膜主要分为尼龙层、铝层、内层热封层(CPP)以及粘合层。随着动力储能电池的兴起,对工艺的更高要求,铝塑膜还会加一层PET层。

技术要求高,难度大 铝塑膜是锂电池材料中技术难度最大、壁垒最高的环节之一。为保证软包锂电池能长时间稳定运行,铝塑膜需要极高的阻隔性、良好的冷冲压成型性、耐电解液腐蚀性和绝缘性等,使其对原材料和生产工艺都有着苛刻的要求,具体如下: 1、高阻隔性:锂电池对阻隔性能的要求十分苛刻,成品电池暴露在有一定湿度的大气环境中,空气中的水分对包装材料有渗透作用,会直接影响到电池的循环寿命,因此软包锂电池用铝塑膜要求具有极高的阻水阻氧性能,以保证电池内电解液的含水量能保持在3×10-5ppm左右,一般要求水蒸气的透过率应小于10-6-10-4g/m2·d·1atm,氧气的透过率应小于10-3-10-1g/m2·d·1atm,比普通包装用铝塑复合材料的阻隔性要高10000倍左右。 2、热封性能:锂电池对高温非常敏感,一般使用温度低于60°C,这就要求铝塑膜的内层热封材料在热封强度足够的情况下,热封温度越低越好。同时,为了保证电池的密封性,又要求其热封强度不能小于35N/15mm,高温热封时间也要求一般不超过3s,以防止热辐射和热传导对电芯起到破坏作用。

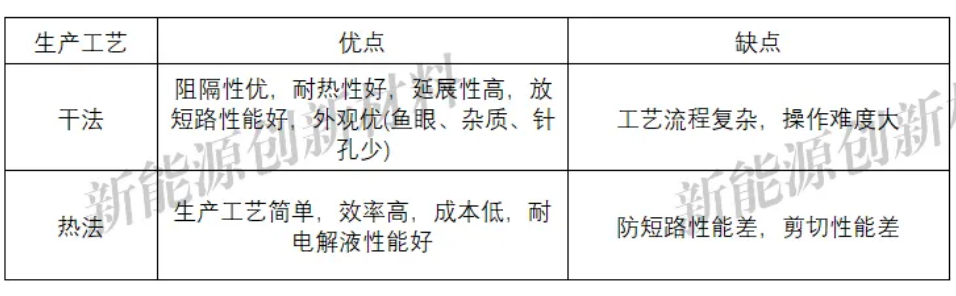

3、化学稳定性:铝塑膜的内层材料与电解液接触时,既不能与电解液起作用,同时又须具有足够强的耐酸腐蚀性能。目前锂电池所使用的电解液多是由多种酯组成有机电解液,其中的锂盐在水分存在的情况下会分解成氢氟酸,具有极强的腐蚀性,同时根据相似相溶原理,酯类有机物对多数高分子材料具有溶胀性。若内层热封材料被电解液溶解或溶胀,将改变电解液成分进而影响电芯的性能;若被电解质水解产生的氢氟酸所腐蚀,将会影响内层材料与铝箔的粘结复合,进而影响整个电池包装材料的阻隔性能。 4、层间复合强度:锂电池的包装方式一般有成型包装和非成型包装两种,成型包装即盒式包装方式,这种包装方式首先是要将包装材料冲成盒式形状,盒子的深度视电池而定,在成型过程中,包装材料会有延伸和流动。由于铝塑膜为多层材料的复合,这就要求不同复合膜层之间均具有较高的复合强度,以保证在材料延伸、流动时各膜层之间的牢固粘合,避免在成型生产和装配过程中发生层间的分离。 同时,铝箔与内层材料之间的层间复合强度大小又直接影响电池的密封性,所以也要求经过长期电解液的浸泡和氢氟酸的侵蚀,复合膜内层材料与铝箔之间不会发生层间复合强度下降以致各层材料之间发生剥离脱层的现象。 5、柔韧性、延展性和机械强度:由于在生产的过程中,不可避免地存在牵引、拉伸,要求铝塑膜具有一定的柔韧性;由于在冲压成型过程中,铝塑膜要有一定的延伸、流动,要求铝塑膜不仅各层材料之间的复合强度要高,而且铝塑膜整体必须具有一定的延展性。如果铝塑膜整体的柔韧性不够,在生产过程中就会发生变形;如果铝塑膜的延展性不够,在冲压成型时就会导致细微的裂痕甚至破裂。 整体材料的柔韧性及延展性存在着各种复杂的影响因素,包括各层材料自身的柔韧性、延展性以及复合协同效应的影响。 干法和热法各有所长 铝塑膜的制备工艺主要有干法和热法两种。 干法工艺最早由昭和电工与日本索尼公司共同研发,采用CPP和铝箔层中间加胶粘剂直接复合,无需高温处理。 热法工艺最早是由日本DNP和日本尼桑公司为生产汽车动力用软包锂电池,在共同开发铝塑膜产品过程中实现的先进工艺,主要将铝箔层和CPP层之间用MPP(改性聚丙烯)熔融挤出并在一定温度下压合合成。 1) 两者使用的粘合剂种类不同; 2) 干法可适用于铝箔与内层或外层的复合,而热法一般仅用于铝箔与内层间。 日本企业垄断铝塑膜市场 从竞争情况看,我国铝塑膜行业起步较晚,市场基本被日本企业所垄断,行业呈现三个梯队的竞争格局:

日本DNP和日本昭和电工处于第一梯队,占垄断地位,市场份额占比为70%,新纶科技于2016年收购日本T&T铝塑膜业务的三重工厂,成功迈入铝塑膜市场第一梯队。 铝塑膜市场第二梯队包括韩国栗村化学、日本大仓工业、日本东冈工业等。 国内企业明冠新材、道明光学、东莞卓越(璞泰来)、紫江企业位于铝塑膜市场的第三梯队。铝塑膜国产化率仅为10%。 造成这一情况的主要原因在于:一方面,铝塑膜行业壁垒较高,国内产品核心技术积累不足,与日本企业相比在原材料处理技术、胶粘剂配方技术和设备工艺方面存在较大差距;另一方面,铝塑膜部分中低端原材料以及全部高端原材料高度依赖进口,铝塑膜厂商在产业链中处于被动地位。 技术壁垒高,国产化困难重重 相比日韩企业,国产铝塑膜产业的差距主要体现在以下方面。 ①冲壳深度:冲深对铝塑膜耐冲压性和循环寿命有重要影响,尤其是动力电池对冲深要求较高。国产铝塑膜冲深较好的在5-6mm,进口的用于3C领域的产品冲深7-8mm,用于动力电池的8-10mm。 ②厚度:国内产品最薄做到70μm,量产的有112μm、88μm、72μm;日本产品最薄做到40μm,量产的有65μm、48μm。 ③铝箔质量:国内铝箔表面处理工艺比较落后,一般采用水洗除油和“铬酐”钝化处理。由于水的表面张力,铝箔微孔中的油无法清洗干净,会导致后续工序中产生缺陷;同时水处理之后的铝箔会产生“氢脆”,容易变形和折断。铝箔挺度不够,干法复合时易产生褶皱,良率差,无法制作宽幅产品。 ④内层材料性能:内层材料耐电解液腐蚀性不强,经电解液浸泡后,与铝箔层粘接力变小,耐高温和绝缘性能也较弱。 ⑤胶黏剂:使用国产胶黏剂容易出现分层剥离问题。 ⑥涂布设备:精密涂布设备依赖进口,动力电池类铝塑膜对设备要求尤其高,大多为定制化精密设备,定制周期接近1年。

由于原材料性能差距,现在用于生产高端3C和动力电池铝塑膜的原材料(尼龙、CPP、铝箔)大多数来自进口。 多家上市公司布局,国产化率有望提升 近年来,随着铝塑膜自主化生产需求日益增大,越来越多的国内企业开始着手布局铝塑膜行业,并逐渐在铝塑膜技术上取得进展与突破。目前国内主要的铝塑膜上市公司有以下几家。 ①新纶科技。新纶科技目前拥有常州与日本三重两个生产基地,常州一、二期铝塑膜产能合计600万平方米/月,日本基地月产能200万平方米/月。常州在建基地的4、5号线,预计年产能在7200万平米。 新纶科技2016年收购了日本T&T的铝塑膜业务;2017年,与捷威、多氟多、孚能等主流动力电池厂商签订供货协议,进入动力电池产业链;2019年,与LG达成供货协议。根据中国化学与物理电源行业协会统计,新纶科技2020年在国内动力电池铝塑膜市场占有率已经达到了87%,是国内规模最大的动力类铝塑膜供应商。

②紫江企业。紫江企业是老牌复合膜企业,深耕铝塑膜十余年。公司于2004年开始组建铝塑膜团队,2007年研发出第一代产品,2017年更新至第四代,是国内最早研发铝塑膜工艺并具量产能力的企业。 目前公司动力铝塑膜和多氟多、河南锂动已有批量合作;与国轩高科、孚能科技的合作也已开始送样;与亿纬锂能、捷威已进入审核、商谈阶段。公司控股子公司紫江新材的铝塑膜设计产能为10,160万平方米/年。公司产品是自主研发,产品质量和成本控制在行业均处于领先地位。 ③道明光学。道明光学是目前世界领先的反光材料生产上市公司。2013年,基于在精密涂布、复合技术及微纳米复制、转印技术领域的研究成果和积累,投资建设微纳米棱镜型反光材料及锂离子电池封装用材料生产线。于2015年建成产能达1500万平方米一期生产基地。2021年二季度,公司年产3500万平方米的二期工程建成运行。 ④璞泰来。璞泰来的子公司卓越新材料率先在国内实现高端热法铝塑包装膜产品的技术突破和进口替代,并成功开发电动汽车电池用钢塑膜产品。产品的性能指标与国际主流的日本铝塑膜产品性能接近。 公司采用自主研发的热复合工艺和二次复合工艺,成功解决了铝塑膜的CPP层与铝金属箔层的粘结力的问题,并自主开发了特种用于锂离子电池耐电解液腐蚀的CPP材料。 ⑤明冠新材。明冠新材的铝塑膜项目成立于2010年,2016年开始量产。明冠新材首创了干热复合工艺,结合了干法和热法的优点,提升了铝塑膜的性能。2023年,该公司铝塑膜业务实现销售461万平米,实现营业收入5,807万元。

文章来源:根据网络信息由高性能膜材料编辑整理