【重点】!锂离子电池隔膜制备及发展趋势!

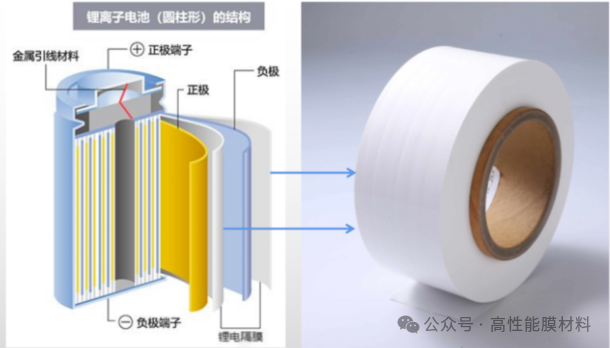

▲锂离子电池(圆柱形)结构及锂电隔膜

锂离子电池作为新兴的高能量密度储能设备,具有高效率、高安全性、低成本等优点,正在被广泛应用于家用电器、电动汽车等领域。其中隔膜是锂电池重要组成部分,是产业链中最具技术壁垒的关键材料之一,其主要功能为:一是隔绝电池正负极防止短路;二是在充放电过程中为锂离子迁移提供通道。锂电池隔膜对电池的电阻、容量和寿命产生重大影响,在一定程度上决定电池的安全性和稳定性。

目前,市场上主流锂电池隔膜主要是聚烯烃隔膜,主要包括聚丙烯、聚乙烯、聚丙烯和聚乙烯复合材料。聚烯烃可提供良好的机械性能、离子电导率和电气强度,是当前锂电池隔膜的主要原材料,隔膜按不同方法划分的具体分类概况如下所示。

(一)、基体材料:聚乙烯隔膜、聚丙烯隔膜、聚乙烯和聚丙烯复合的多层微孔膜。

聚乙烯:我国聚乙烯产能利用率较高,常年维持在90%左右,随着我国经济的发展,聚乙烯市场需求增长迅速,产量也随之提高。近年来,中国聚乙烯产能及产量一直保持增长趋势。2023年产量达到2783.45万吨,预计2024年将超过3000万吨。

聚丙烯:我国聚丙烯产能一直保持增长趋势。2022年我国聚丙烯产能达到3496万吨/年,同比增长8.7%。2023年聚丙烯产能3763万吨,预计2024年产能将超过4000万吨。

(二)、生产工艺:锂离子电池隔膜按制造工艺类型可分为干法拉伸(单向和双向拉伸两种)和湿法工艺两类。

1、干法隔膜工艺是隔膜制备过程中最常采用的方法,该工艺是将高分子聚合物、添加剂等原料混合形成均匀熔体,挤出时在拉伸应力下形成片晶结构,热处理片晶结构获得硬弹性的聚合物薄膜,之后在一定的温度下拉伸形成狭缝状微孔,热定型后制得微孔膜。目前干法隔膜的厚度范围通常在9μm至30μm之间。其中,一些高端产品甚至可以达到更薄的厚度,例如9微米以下的隔膜。这些超薄干法隔膜主要用于追求高能量密度的锂电池中。

代表厂商:干法单向拉伸专利主要掌握在以美国 Celgard 公司、日本宇部为代表的国际厂商,星源材质 2008 年自主研发成功并取得了相应的专利技术;干法双向拉伸技术是我国中国科学院化学所研究自主开发的工艺。

应用场景:储能、磷酸铁锂动力电池、3C

2、湿法工艺适合生产较薄的单层PE隔膜,是一种隔膜产品厚度均匀性更好、理化性能及力学性能更好的制备工艺。根据拉伸时取向是否同时,湿法工艺也可以分为湿法双向异步拉伸工艺以及双向同步拉伸工艺两种。

湿法工艺是利用热致相分离的原理,将增塑剂(高沸点的烃类液体或一些分子量相对较低的物质)与聚烯烃树脂混合,利用熔融混合物降温过程中发生固-液相或液-液相分离的现象,压制膜片,加热至接近熔点温度后拉伸使分子链取向一致,保温一定时间后用易挥发溶剂(例如二氯甲烷和三氯乙烯)将增塑剂从薄膜中萃取出来,进而制得的相互贯通的亚微米尺寸微孔膜材料。(类似于脱合金方法)

代表厂商:湿法工艺最早由日本旭化成提出,专利主要掌握在以日本旭化成、东燃化学为代表的国际厂商。

应用场景:三元锂电池、能量型动力电池

干法隔膜安全性高,且成本较低,因此大多应用于大型磷酸铁锂锂电池中;干法拉伸制成的薄膜中的孔径会按照一定的方向分布,并且薄膜的结晶和非结晶区域之间有明显的分隔,成膜通常较厚。但干法隔膜的耐热性更好,各向热收缩率都更小,闭孔温度和熔断温度也更高。

湿法隔膜在力学性能、透气性能、理化性能均具有一定优势。比干法隔膜在力学性能、透气性能和理化性能方面均具有一定优势,因此在重视能量密度的三元电池中应用更广泛。

3、涂覆隔膜是指以聚烯烃、聚酯等为基材,利用干式涂布、湿式涂布、浸涂、复合等工艺生产的隔膜。

隔膜涂覆的优点:

1、提升隔膜的热稳定性、改善其机械强度,防止隔膜收缩而导致短路

2、提高隔膜的耐刺穿能力,减少锂枝晶刺穿隔膜引发的短路。

3、涂覆工艺有利于增强隔膜的保液性和浸润性

4、湿法中的PE在温度低时起到闭孔的作用,而涂覆之后在180℃下仍可保持较小的收缩率

(三)应用领域:动力类锂电池隔膜(应用于新能源汽车等领域、电动自行车);储能类锂电池隔膜(应用于光伏、风电、5G 基站等领域);消费电子领域锂离子电池隔膜(应用于手机、笔记本电脑、平板电脑、可穿戴式智能设备、移动电源等便携式电子产品等);其他功能类隔膜(应用于航空航天、医疗等领域)。

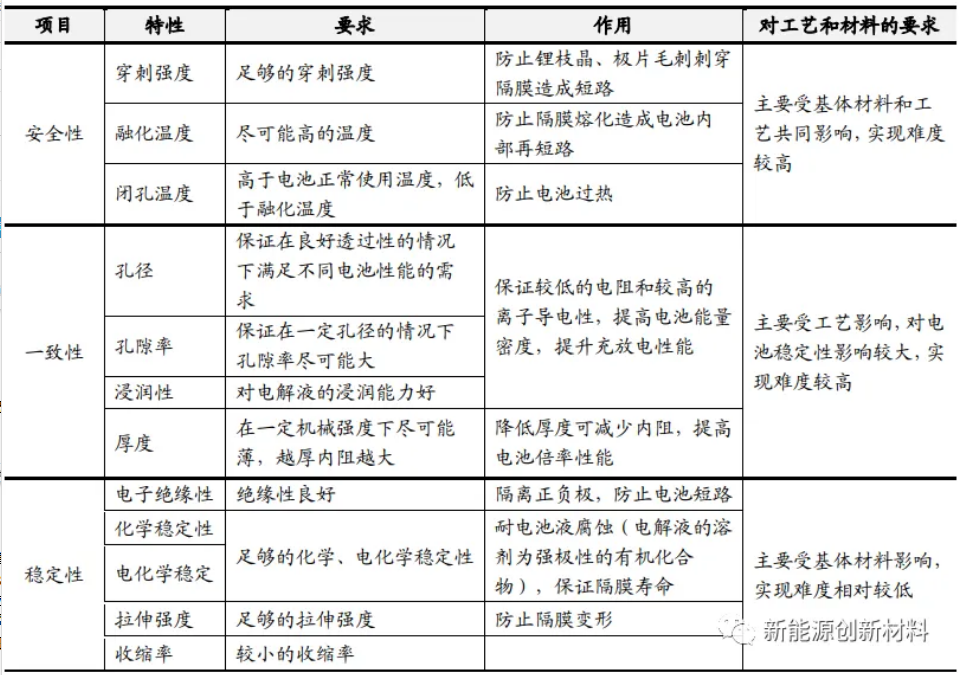

(四)隔膜的性能要求

隔膜的指标要求也非常高,厚度、透气率、浸润率、化学稳定性、孔径、穿刺强度、热稳定性、热关闭温度、孔隙率都会影响锂电池的性能,以下为详细内容:

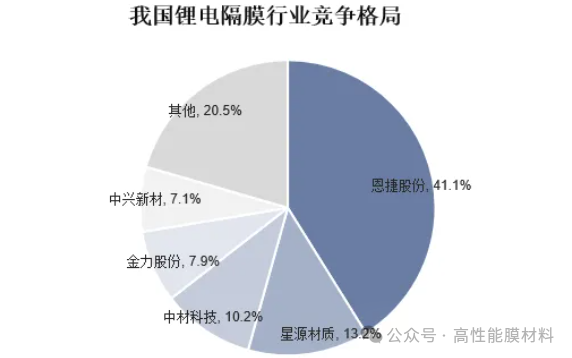

隔膜中干法单向拉伸专利主要掌握在以美国Celgard公司、日本宇部为代表的国际厂商,湿法工艺最早由日本旭化成提出,专利主要掌握在以日本旭化成、东燃化学为代表的国际厂商。

2008年,国内干法单向拉伸技术由星源材质自主研发成功并取得了相应的专利技术;干法双向拉伸技术是我国中国科学院化学所研究自主开发的工艺。干法隔膜安全性高,且成本较低,因此大多应用于大型磷酸铁锂动力锂电池中;而湿法隔膜由于厚度更薄、孔隙率高,孔径的均匀性和透气率较高,相比干法隔膜在力学性能、透气性能和理化性能方面均具有一定优势,因此在重视能量密度的三元电池中应用更广泛。

1 电解质溶液法制备隔膜

电解质溶液法是一种常用的锂离子隔膜制备技术,它是利用电解质溶液中的活性成分,经过一定的溶剂、聚合剂和催化剂等调节条件,将溶液中的物质聚合成膜状物,从而制备出隔膜的一种技术。首先,将电解质溶液中的活性成分混合搅拌,使其能够充分溶解,并在搅拌机中搅拌均匀;然后,在搅拌好的电解质溶液中加入溶剂、聚合剂和催化剂,使电解质溶液中的活性成分能够形成溶液膜;接着,将溶液膜进行烘烤,使其能够完全凝固,形成隔膜;最后,将隔膜进行测试,以确定其电性能及耐久性。

2 涂覆法制备隔膜

涂覆法是一种常见的制备锂离子隔膜的技术,它是将溶质溶于水中或其他溶剂中,待完全溶解后加入无机填料,不断搅拌,使无机填料均匀的悬浮在溶液中,形成浆料;最后将浆料均匀涂覆在基体上面,干燥,最终制成隔膜。

3 光固化法制备隔膜

光固化法制备隔膜是一种新兴的制备技术,它利用光照射的能量来控制电池的结构和性能。这种技术利用光致聚合的原理,将有机物质(如聚甲醛、PVA、聚乙烯交联乙烯醇等)的分子通过光照射而形成一种复合物,从而构成一层隔膜。这种技术有许多优点,包括:能够有效控制电池的电性能,使电池具有良好的电化学性能;隔膜的内部结构紧密,具有良好的机械性能,能够抵御外部环境的损害;隔膜的厚度可以很容易地进行控制,使电池具有良好的电化学性能。此外,光固化法制备隔膜存在一些缺点,如制备的隔膜耐热性能较差,在高温下可能会老化,影响电池的稳定性;光固化时需要较高的照射能量,可能会影响电池的安全性。

因此,在采用光固化法制备隔膜时,应该根据实际情况,综合考虑技术的优缺点,加以合理的选择和使用。

4 其他制备技术

除了上述几种常见的隔膜制备技术外,还有其他一些新型的制备技术可以提高隔膜的性能。其中,大分子聚合物PVDF因具有良好的耐磨性、耐腐蚀性和耐热性,是一种常用的高分子材料,可以用于制备电池隔膜。此外,还有一种称为液相热固化法的制备技术,它可以制备出高分子量的PVDF聚合物,以改善电池的性能。此外,碳纤维也可以用于制备电池隔膜,它具有良好的电性能和机械性能,可以有效提高电池的安全性和可靠性。另外,还有一种称为喷射成膜法的制备技术,它可以制备出具有良好传导性、疲劳性能和抗渗性的电池隔膜。

公司目前已进入全球绝大多数主流锂电池生产企业的供应链体系,包括海外锂电巨头松下、三星、LG等,以及CATL、BYD、国轩高科、孚能科技、天津力神等国内主流锂电池企业。

锂电隔膜四大“革新”

在锂电池四大主材中,隔膜面临的市场形势尤为严峻与复杂。一方面,隔膜企业需要应对价格持续弱势运行的压力;另一方面,固态电池产业化的前景也为隔膜市场带来了潜在的空间压缩风险。

在这样的背景下,锂电隔膜企业唯有加速推动产品向更高性能迭代,以获取技术溢价并为转型赢得时间,才能在行业内卷的阴霾中寻找长远发展之路。

基于液态锂电池对更高能量密度、更高充放倍率、更长循环寿命和更高安全性的需求,以及固态电池从混合固液向全固态发展的明确趋势,产业对于锂电隔膜迭代的思考主要集中在以下四个方面:

其一,基膜、功能涂层朝薄型化发展。

薄型化已成为锂电隔膜发展的主要方向之一。湿法基膜向5微米及以下、干法基膜向10微米及以下发展,并追求量产效率的提高,已成为业内共识。

在实现轻薄化的同时,还需满足高安全性、超快充和长寿命的需求,这就要求相应提升隔膜的耐热性能、提高离子电导率并降低阻抗(通过高孔隙、大孔径、低曲折度实现),以及提升吸液保液性等性能。

在安全性方面,以5微米基膜为例,其强度需要通过380GF、450GF甚至更高针刺强度的考验。闭孔温度需要从降低4℃逐渐发展至降低6℃,破膜温度则需要向承受180℃甚至200℃高温的方向努力,最终达到综合提高轻薄隔膜安全表现的目的。

多家企业已在这一领域取得进展。璞泰来开发出5微米的高透过性、高机械强度超薄隔膜基膜,相比传统3C类5微米产品,刺穿强度提高了40%。中兴新材推出了下一代7~10微米超薄、高强度、高孔隙率、高安全干法基膜产品,可满足超快充需求。

在涂层方面,陶瓷涂覆膜正从2.5微米向1.5微米、甚至1微米迭代。在这个过程中,耐热温度需要从150℃逐渐提升至180℃甚至200℃,以满足更高的安全性要求。

其二,粘结涂层需求增强,PVDF工艺和替代方案同步开发。

随着电芯大容量的发展,对长循环和能量密度提升的需求进一步增强,这使得隔膜粘结涂层的重要性日益凸显。

目前,PVDF在隔膜中主要扮演粘结涂层的角色。为了实现更好的阻抗性能,PVDF涂层正从油性涂布向水系喷涂的方向发展。然而,水系喷涂仍面临一致性差的问题,业内正考虑通过点涂工艺来改善这一问题。

值得注意的是,随着国内外对含氟物质管控的不断加强,未来可能会出现含氟烷基物质被限制使用的情况。在这样的背景下,业界正在考虑多种替代方案:

例如,恩捷公司研制了

其三,芳纶、纳米涂覆等新型涂覆材料层出不穷,规模化制备挑战有待解决。

虽然陶瓷涂覆材料因其性价比最高而应用最为广泛,但它也存在克重大、水分高的局限性,不利于电芯能量密度的提高。在此背景下,多种新型涂覆材料正成为行业的热门选择,包括聚酰亚胺、聚四氟乙烯、芳纶、聚酯、纳米纤维等。

芳纶涂覆隔膜是一个典型例子。恩捷公司开发的高安全芳纶涂布膜是在PE基膜上涂覆间位芳纶材料制成的。具备出色的热收缩性能和极高的破膜温度;采用特殊的低闭孔基膜,降低了闭孔温度;电解液浸润性优异等特点。

这些特性有效提高了锂电池在高温环境下的安全性,并可提升电池的循环和倍率性能。目前,该产品已取得海外客户的量产许可,成功应用于某客户的圆柱电池上。

另一个值得关注的例子是星源材质和泰和新材联合发布的芳纶系列隔膜产品。相较于现在主流的陶瓷或PVDF涂覆,芳纶涂覆隔膜具有更优的热性能、吸液和保液性能,以及更轻的比重。

此外,星源材质还开发出0.3微米的纳米纤维涂层并实现量产。与陶瓷涂覆材料相比,纳米材料与基膜更为贴合、接触面积更大,不仅能够提高耐热性能(180℃不收缩、破膜温度高于180℃),还能提供更好的浸润性(提升电池制造效率)和更低阻抗。

尽管这些新型涂覆材料展现出了诸多优势,但它们在规模化制备方面仍面临挑战,这也是未来行业发展需要重点解决的问题。

其四,固态电解质膜成为固态电池与隔膜发展的交集。

虽然全固态电池将由固态电解质实现对隔膜的取代,但固态电解质仍将以薄膜形态存在于电芯之中,其性能发挥也同样受到材料结构和制备工艺两大因素的影响。

虽然固态电解质的发展还处于材料没定型、膜没定型、怎么用也没定型的阶段,但这也意味着各种新技术应用的可能性非常之多,也带来了不同性能隔膜的市场空间。

此外,致力于干湿法隔膜的差异化开发并优化其制备工艺,实际上也是为固态电池所需技术进行储备的过程。这与固态电芯更倾向于叠片工艺,以及刀片电池企业对叠片线与设备的布局具有相同的长远意义。

以鹏辉能源引发市场关注的第一代全固态电池技术为例,其一大亮点是在氧化物制备过程中采用湿法工艺来取代高温烧结,最终实现"与常规锂电成本仅高出15%"的目标。氧化物固态电解质膜的湿法制备与锂电涂覆工艺类似,其后续降本也可共享思路,主要解决去溶剂过程的成本挑战,以及提高成膜均一性等方面。

制备技术的相通性,也带来了固态电解质膜与涂覆膜同台竞技的可能性。

江苏三合(由上海恩捷、北京卫蓝和溧阳天目先导共同成立)聚焦于电解质涂布膜的研发与产销。其所制备的LATP涂覆膜(氧化物固态电解质膜)在电解液浸润性、离子电导率、安全性等方面的表现,已经优于基于氧化铝材料所制备的传统陶瓷涂覆膜。

从这个角度出发,LATP膜可以视为对现有陶瓷涂覆膜的迭代,同样可以应用于对比能、倍率、安全、寿命等要求更高的传统锂电池上。

然而,固态电解质膜的大规模制备仍面临着生产效率和成本控制的挑战。如果相关工艺能在成熟产线中得到验证,将有力推动固态电池的产业化进程。

文章来源:高工锂电,产业社、网络等由高性能膜材料编辑整理