超高分子量聚乙烯膜行业发展前景广阔 未来行业发展困境还有待突破

UHMWPE膜材料研究进展 UHMWPE膜可为无孔膜和微孔膜两种,其中无孔膜可应于阻隔包装材料、耐磨垫等,而UHMWPE微孔膜又可分为湿法锂电池隔膜、废液分离过滤平板膜、中空纤维膜等。根据成孔机理,制备方法主要有热致相分离(TIPS)法、粉末烧结法和熔融拉伸法三种。 Part 1 湿法锂电池隔膜 工艺特点

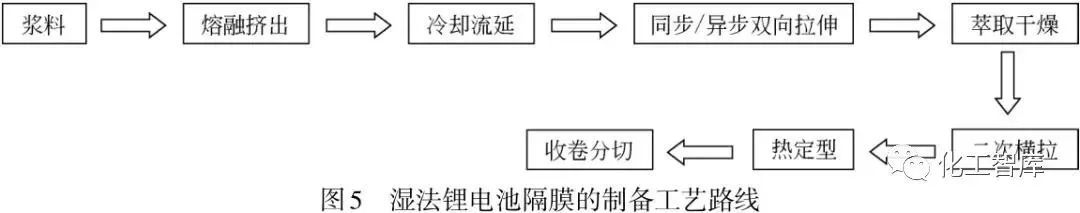

湿法路线成膜的制备流程如图5所示。与干法路线通过聚合物熔融拉伸使得片晶分离形成微孔结构的成孔机理不同,湿法路线是TIPS法,需用高沸点的溶剂,如白油、矿物油等,膜拉伸经萃取剂除去溶剂后形成微孔结构。与干法路线相比,湿法路线工艺稳定性好,孔结构更加均匀,且孔隙率和孔径更容易控制。

研究进展 Part 2 蓄电池隔板 工艺特点 研究进展 Part 3 烧结膜 工艺特点 研究进展 Part 4 中空纤维膜 工艺特点 研究进展 ①共混法,将亲水性聚合物或者低聚物或小分子物质与UHMWPE共混,制得亲水性膜; ②表面处理法,包括表面涂覆、接枝等。 UHMWPE膜行业发展困境

随着动力锂电池对高能量密度、高功率以及大容量等性能的需求越来越高,对隔膜的微孔结构一致性、稳定性、耐热和对电解液的浸润性、保持率等提出了更高的要求。近些年来,国内外研究者针对隔膜的工艺技术改进和功能化改性做了大量的工作。

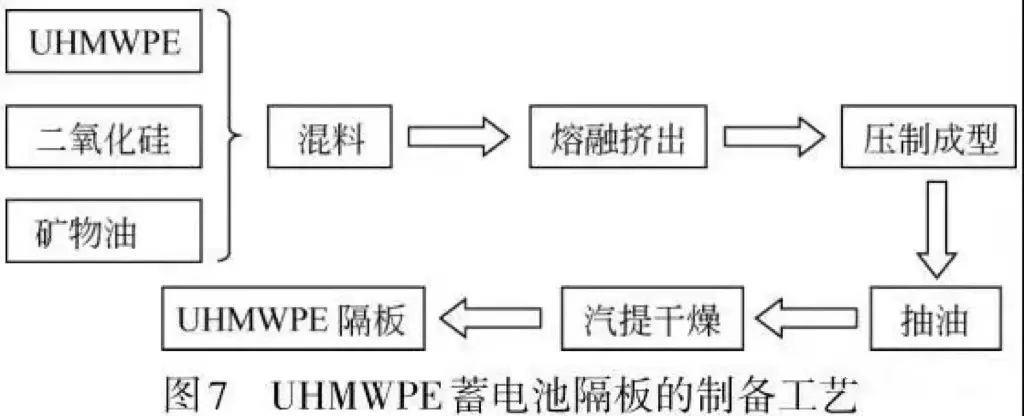

UHMWPE蓄电池隔板的制备工艺如图7所示,制备蓄电池隔板 的原材料一般包括UHMWPE树脂、二氧化硅和矿物油等。已成型的隔板中树脂所占质量分数约20%,二氧化硅所占质量分数为60%~65%,同时残留矿物油约15%;其中二氧化硅一方面作为隔板的骨架,另一方面加工过程中作为隔板的成孔剂;矿物油在加工过程中起到增塑的作用,加工时加入量占物料总量的60%左右,隔板成型后残留的矿物油也可起到抗氧化的作用。

相比传统隔板,UHMWPE隔板因其具有电阻低和孔隙率高的特点,增加了蓄电池的体积比能量,在大电流需求的蓄电池中得到广泛应用。

UHMWPE隔板的孔径小,使得抗铅枝晶穿透性能也较好;但在高温条件下,UHWMPE隔板的抗氧化性较差,氧化后的UHMWPE隔板会变成灰色,力学性能有明显的降低,隔板上出现大的孔洞或缝隙甚至粉化。提高隔板中UHMWPE的分子量和结晶度有利于改善隔板的抗氧性和抗刺穿性能;另外,提高隔板中UHMWPE及矿物油的含量,一定程度上也可提高隔板的抗氧化性能。

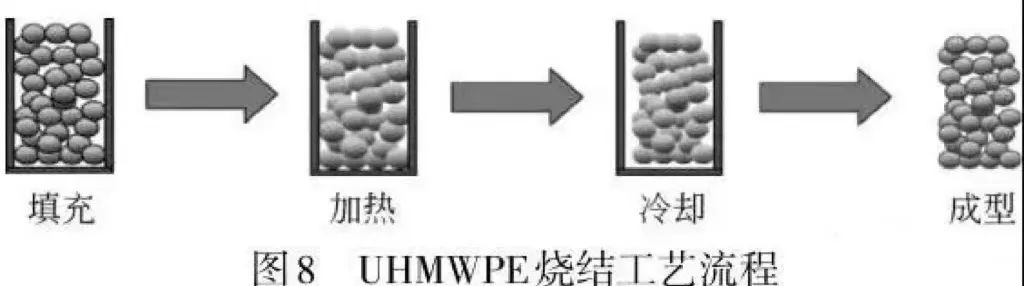

UHMWPE分子量高,当加热到温度高于微晶熔点时,不能形成自主流动的流体,而变为极高熔体黏度的黏弹态,作为粉末或粒状材料,UHMWPE颗粒间的接触点将熔化形成所谓的接触颈缩并形成三维多孔体,如图8所示。

UHMWPE烧结膜的结构特点是孔与孔间相通,而且通路之间呈现出一种曲折的轨迹,具有分形结构。网络通孔的大小与分布,与UHMWPE粉料的分子量大小及其分布、粒径大小及分布有关。另外,也可变化烧结参数压力、温度和烧结时间以影响多孔体的性质。

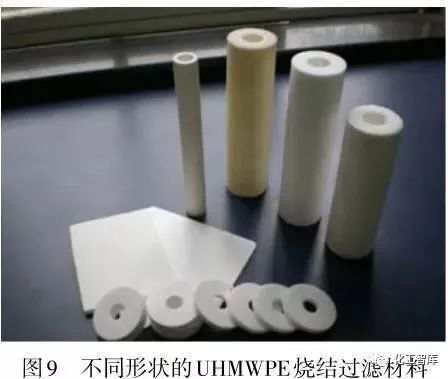

图9为不同形状UHMWPE烧结过滤材料,该材料制备成膜组件,可应用于污水处理、精细化工、油水分离、食品原料过滤和白酒过滤等领域。

烧结法制备微孔滤膜不需要使用溶剂、绿色环保、方法简单且成本低,但受限于UHMWPE颗粒分布等原因,孔径较大而且有一定分布,目前以微滤级产品为主。

当然,调节加工工艺可改善烧结膜的性能,研究发现烧结膜的拉伸强度随烧结温度的升高而增大;增加烧结时间、提高烧结温度,样品平均孔径及孔隙率减小、压缩强度增大。

通过对烧结UHMWPE膜的等离子体改性,改善膜表面的孔径和孔径分布,提高了水通量。下一步,需要通过对烧结设备的升级、工艺的优化,将粗犷的作坊式生产向精细化、集成化生产改进,需要开发不同功能、性能的树脂及烧结工艺来满足不同应用领域的高端化需求。

聚烯烃中空纤维膜通常有两种制备方法,即熔纺-拉伸法与相转化法。其中,熔纺-拉伸法制备UHMWPE中空纤维膜是将UHMWPE与低分子量聚合物熔融共混,而后熔体经过喷丝口挤出进入纺丝甬道固化,形成初纺中空纤维,经拉伸致孔、热定型,得到中空纤维膜;而相转化法需用溶剂,在高温下形成均相UHMWPE溶液,经喷丝口挤出后,进入凝固浴发生相变,卷绕成丝,最后脱除溶剂形成UHMWPE中空纤维膜材料。

UHMWPE中空纤维膜具有价格低廉、孔结构容易控制、机械强度高、耐氧化性、耐酸碱性好等特点,可用于反渗透膜、超滤膜、微孔过滤膜、医用分离膜、气体分离膜等领域。作为疏水性材料,UHMWPE中空纤维膜在分离过程中易出现膜污染,吸水性差等缺点,故需要对UHMWPE微孔膜进行亲水改性。

目前亲水性改性大致分为两大类:

UHMWPE 中空纤维的膜组件具有能耗低、装置体积小、易操作、效率高等特点,随着膜亲水改性技术的不断提升,有望在海水淡化、污水处理等方面获得批量应用。