聚苯硫醚产业链行业浅析

聚苯硫醚,又名聚亚苯基硫醚(PPS),是聚芳硫醚(PAS)中最重要,也是最常见的一个树脂品种,而聚芳硫醚是指聚合物分子主链结构为硫与芳基结构交替连接的一类高分子聚合物。聚苯硫醚是一种具有优良性能的特种工程塑料,规模比较大,全球年需求量超过15万吨,是在特种工程塑料中规模最大的一种,也是公认的八大宇航材料之一。

在高性能塑料金字塔中,聚苯硫醚位于高性能聚合物范畴。其硫原子与苯环交互整齐排列的化学结构,赋予分资高度稳定的化学键特性,具有耐高温、耐辐射、高阻燃、高尺寸稳定性、良好的耐溶剂和耐化学腐蚀性及电性能优异等特性。

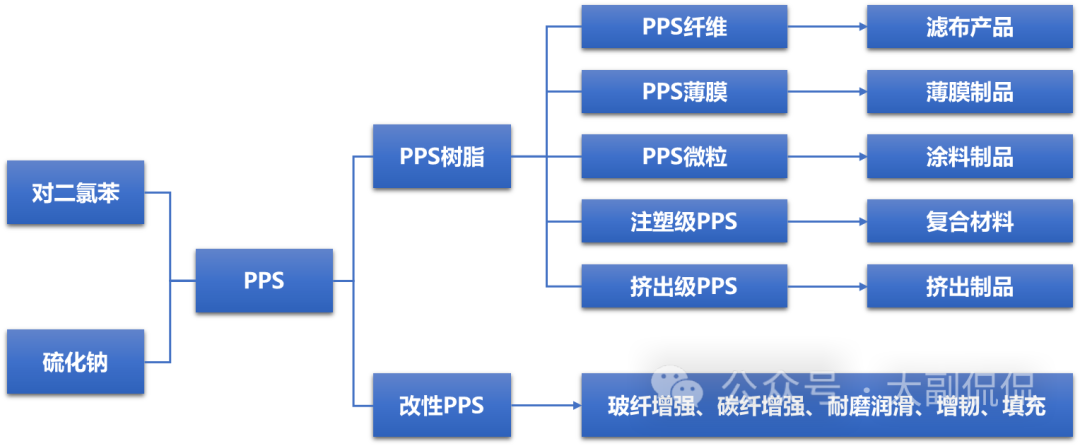

PPS的不足之处在于价格较高(在耐高温材料中价格不高,但远高于通用工程塑料),韧性差且性脆。PPS脆性而较少单纯使用,多与其它产品改性后使用,具体如40%玻璃纤维增强PPS、无机填充PPS、碳纤维增强PPS等。PPS应用发展较快,预计将成为聚碳酸酯(PC)、聚酯(PET)、聚甲醛(POM)、尼龙(PA)和聚苯醚(PPO)后的第六大工程材料。

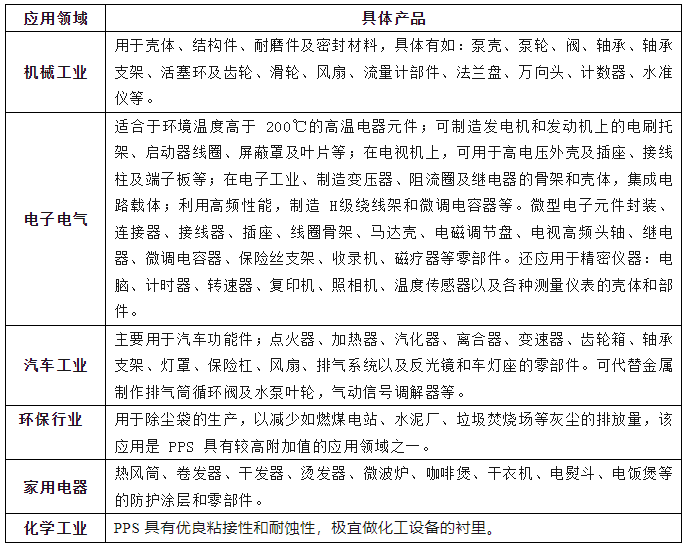

PPS下游应用领域

中国聚苯硫醚行业概况

国内在上世纪60年代开始对聚苯硫醚工艺进行研究。1964 年上海华东化工学院率先开展聚苯硫醚的合成和应用研究;1969 年天津合成材料工业研究所、上海合成树脂研究所、河北工学院也开始了PPS 的研究和试生产。

到80年代,有更多的单位加入聚苯硫醚研发,其中,广州化工研究所和广州试剂二厂联合研制,四川长寿化工厂,天津合成材料研究所先后完成了PPS 中试技术鉴定。此外,北京市化工研究院、化工部晨光化工研究院、广州化工研究院等在PPS 玻纤增强、碳纤维及无机矿物填充增强的PPS 成型加工等应用领域也取得一定的进展。

在众多科研机构中,最有实力的是四川大学高分子化学系,它取得多项国家专利,四川大学也因此承担了国家“863”计划中聚苯硫醚工艺研发任务。四川大学早年着重研究传统的硫化钠路线,罗吉星和熊元修教授在1986 年成功开发出聚苯硫醚生产工艺,并在自贡市化学试剂厂建成9t/a 的生产装置;后四川大学高分子化学系又研究了硫磺溶液法合成路线,并发展出硫化氢法。

在整个90年代,国内依然没有实现聚苯硫醚的工业化生产,但四川大学的工艺技术已在省内企业中扩散,如自贡市化学试剂厂、四川特种工程塑料厂、自贡鸿鹤特种工程塑料公司、四川华拓实业发展公司等均建立了小试和中试生产装置。这些企业资本实力不足,技术人员却是我国PPS 产业化起步的骨干力量。

四川华拓实业旗下的华通工程技术研究院院长戴厚益介绍:国内PPS产业化进程这些年一直进展不顺,技术障碍表现为:原料精制、合成技术不成熟、生产成本高、产品质量差、“三废”污染严重、工程放大设计等关键技术没有突破。

国内企业在小装置上能顺利合成聚苯硫醚树脂,开发出了涂料级、注塑级、拉丝级和纤维级等多个品种,甚至质量良好。放大到中试后问题就多,如树脂摩尔质量小,质量指标低;或者重现性差,成功率不高,以致成本昂贵;千吨级工业装置难以产出合格的PPS 树脂。同时,工业化生产还有含剧毒介质硫化氢的“废气”,含MNP、NaCL的大量洗涤“废水”等污染问题,一直没有有效的治理措施。

其核心原因在于本土PPS树脂企业资本实力和技术储备不足。

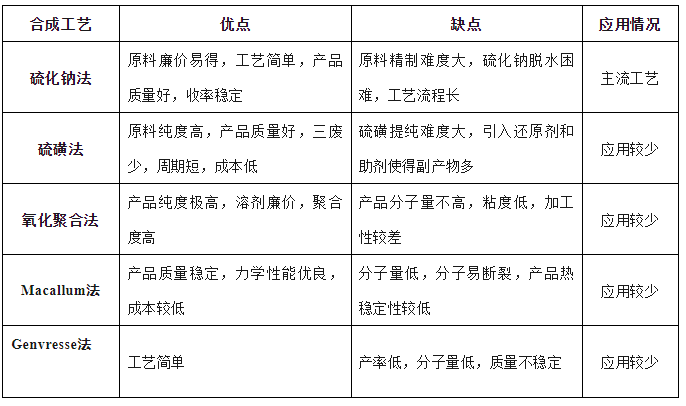

聚苯硫醚的生产工艺

PPS的合成方法较多,主要有有硫化钠法、硫磺溶液法、氧化聚合法、对卤代苯硫酚盐熔盐或溶液自缩聚合法、硫化氢法、二苯基二硫醚合成法等。

虽然合成方法很多,但是目前工业化的路线只有硫化钠法和熔融缩聚法。其中熔融缩聚法是近几年韩国SK公司开发的工艺,已经发展到车间调试阶段,但是至今未能稳定量产。

总体来看,硫化钠法物料价格较低,且工艺稳定性高,产品收率高,因此备受各企业的亲赖,被广泛应用于PPS的工业化生产。然而每家企业所采用的工艺及流程都有所差异,对基础硫化钠法工艺流程进行优化后,可以得到性能优异的产品,同时降低成本。在整个聚合过程中主要的控制点在于物料配比、助剂的种类和添加量、反应温度及反应时间,而后处理过程则主要关注溶剂及助剂的回收,以及固废的处理。通过上述关键点的优化整合,可以实现高品质PPS树脂产品的生产。

PPS产业链概览

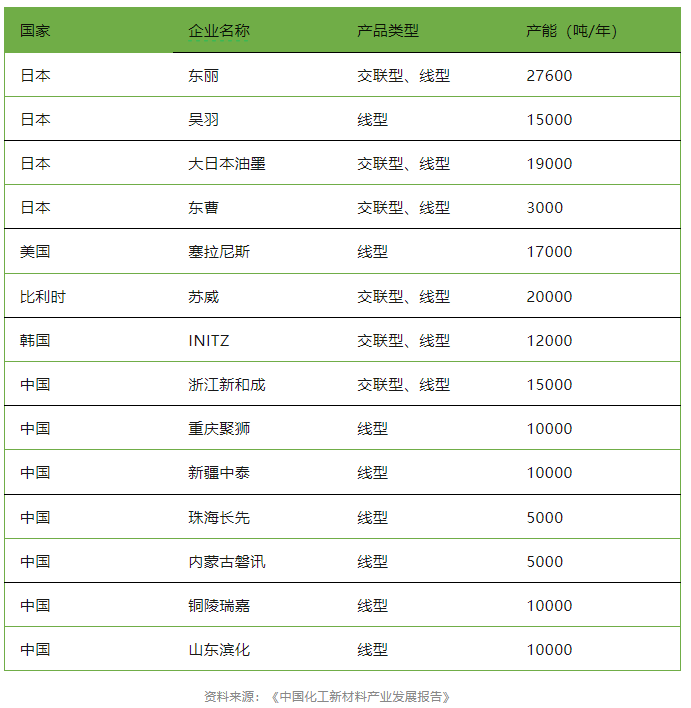

聚苯硫醚的产能分布

截至2023年,全球PPS产能合计22.83万吨/年,主要分布于日本、中国、美国、比利时和韩国等地。其中,日本是全球最大的PPS生产国,产能达到11.43万吨/年,产能占比50%。日本PPS生产企业为日本油墨(DIC)、吴羽化学、东丽公司和东曹公司,行业集中度较高。DIC是全球最大的PPS生产商,其PPS成型材料是在聚合物技术基础上辅以DIC独有的改性技术制造而成,具有工程塑料优异的特性,广泛应用于各种领域。目前,DIC四个基地的总产能为4.6万吨/年,同时也是全世界为数不多能够自主生产PPS树脂并且运用于改性的研发型生产企业。

我国是全球第二大PPS生产国,产能合计8.2万吨/年,产能占比为35.9%。我国PPS行业集中度较低,生产企业众多但产能普遍较小,技术水平不高。新和成是我国最大的PPS生产企业,产能2.2万吨/年。新和成于2015年与帝斯曼成立合资公司,在国内实现了从PPS树脂聚合到工程改性全产业链的国产化。新和成的NHU-PPS 树脂具有分子量分布窄,纯度高,性能稳定等特点,公司采用先进的自动化聚合及后处理工艺,可以提供不同熔体流动速率的产品,同时拥有线性与交联不同类型的产品规格,并可根据客户需求提供定制化产品。

比利时索尔维和韩国INITZ的PPS产能分别为2万吨/年和1.2万吨/年。INITZ是SK化工和日本帝人成立的合资公司,利用SK化工的无卤PPS技术在全世界最先商业化量产和销售无卤PPS。

全球PPS主要生产企业

PPS的未来展望

聚苯硫醚产业需要以节能、省料、有利于环境为前提。材料的绿色制备技术已经成为提高产业技术创新能力、实现大规模、建设环境友好型材料产业的必须条件。随着技术进步,清洁生产工艺范围不断扩大,环境友好型聚苯硫醚产品的应用范围得以扩大。纳米材料的应用也为聚苯硫醚开辟了一条新的途径。随着科技水平的不断进步,人们对纳米改性聚苯硫醚的组成、结构性质以及制备方法的研究不断深入,纳米改性聚苯硫醚最终会成为聚苯硫醚行业发展的一大趋势。

目前,PPS最大的下游应用领域是环保和汽车领域,PPS拥有较高的熔点和阻燃特性也使得其应用于电子电器、航空航天等多领域。近十年来,欧美、日本等发达国家和地区的燃煤电力、燃煤锅炉行业对PPS纤维的需求量一直保持25%左右的年增长率。一些发展中国家,如印度、巴西等国也开始大量采用袋式除尘技术,加大了全球对PPS纤维的市场需求。

随着PPS生产技术不断提高,企业不断进行技术改造和升级,以提高产品质量和性能。同时,PPS的应用领域也在不断拓展,如高分子复合材料、纳米改性材料等新技术的应用将进一步推动PPS行业的发展。未来PPS有望因其特质成为电子电器行业的首选材料,新能源和环保领域有望构成PPS需求的新发力点。

图文来源:网络、高性能树脂及应用